АБС с привитым малеиновым ангидридом

ABS, модифицированный ангидридом малеиновой кислоты (ABS-g-MAH) — это изменённая версия акрилонитрил-бутадиен-стирольного сополимера (ABS), в которой малеиновый ангидрид (MAH) привит к полимерной цепи. Такая модификация улучшает совместимость ABS с полярными полимерами, наполнителями и армирующими материалами, что особенно полезно в применениях, требующих усиленной адгезии и межфазного сцепления.

Структура

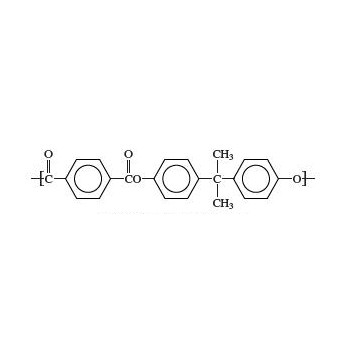

ABS-g-MAH состоит из стандартной основы ABS, включающей акрилонитрил, бутадиен и стирол, к которой химически привит малеиновый ангидрид. Процесс прививки обычно осуществляется методом реакционной экструзии или радикальной полимеризации, при котором молекулы малеинового ангидрида присоединяются к сегментам бутадиена или стирола в цепи ABS. Эта модификация вводит полярные функциональные группы в изначально неполярную матрицу ABS, повышая её совместимость с полярными полимерами, наполнителями и армирующими материалами. Присутствие малеинового ангидрида создаёт реакционноспособные участки, которые улучшают адгезию и межфазное сцепление в смесях и композитах. Основная структура ABS при этом сохраняется, но увеличенная полярность делает материал более пригодным для диспергирования наполнителей, улучшения адгезии покрытий и повышения механических свойств в полимерных смесях.

Свойства

ABS-g-MAH сохраняет структуру обычного ABS — матрицу из стирола и акрилонитрила, диспергированную в резиновой фазе бутадиена, — но благодаря прививке малеинового ангидрида приобретает полярные функциональные группы. Процесс прививки осуществляется посредством радикальной полимеризации, где свободные радикалы на основе ABS связываются с молекулами малеинового ангидрида. Группы MAH преимущественно присоединяются к сегментам бутадиена или, реже, стирола, повышая полярность материала. Эта модификация улучшает совместимость с полярными полимерами (например, полиамидами и поликарбонатами), повышает адгезию к наполнителям и усиливает межфазные взаимодействия в композитах, что делает ABS-g-MAH ценным компатибилизатором и адгезионным промотором для инженерных применений.

Области применения

• Полимерные смеси и сплавы — улучшение совместимости в смесях типа ABS/PA, PC/ABS и ABS/PBT

• Адгезионный промотор — повышение сцепления с покрытиями, красками, клеями и металлами

• Компатибилизатор в композитах — улучшение дисперсии наполнителей (стекловолокно, тальк, углеродные нанотрубки)

• Автомобильная промышленность — используется в бамперах, внутренних панелях и конструкционных элементах, требующих прочности и адгезии

• Электротехника и электроника — применим в корпусах, разъёмах и деталях с повышенной термо- и механической стабильностью

• Упаковка и потребительские товары — улучшает адгезию в многослойных упаковочных плёнках и функциональных пластиковых изделиях

Преимущества

• Улучшенная совместимость — повышает сцепление ABS с полярными полимерами и армирующими материалами

• Повышенная адгезия — обеспечивает прочное межфазное связывание с наполнителями, покрытиями и другими полимерами

• Улучшенные механические свойства — лучшая ударная прочность, жёсткость и термостойкость

• Улучшенная перерабатываемость — облегчает смешивание с другими полимерами и добавками

• Химическая стойкость — более высокая устойчивость к агрессивным средам по сравнению со стандартным ABS

Недостатки

• Более высокая стоимость — дороже обычного ABS из-за дополнительной стадии модификации

• Снижение термостойкости — процесс прививки может уменьшить термостойкость материала

• Возможная деградация — группы малеинового ангидрида могут гидролизоваться со временем, снижая характеристики

• Ограниченная доступность — реже встречается на рынке по сравнению с обычным ABS

Огнестойкие компаунды на основе полипропилена

Огнестойкие компаунды на основе полипропилена (FR PP) — это специально разработанные материалы на основе полипропилена, обладающие способностью противостоять воспламенению и замедлять распространение огня. Они широко применяются в электротехнической, автомобильной, строительной и потребительской промышленности, где особенно важна пожарная безопасность.

Структура

Огнестойкие полипропиленовые компаунды (FR PP) состоят из полимерной матрицы на основе полипропилена и огнезащитных добавок, повышающих устойчивость к горению. Эти добавки могут быть галогенсодержащими (например, бромсодержащие или хлорсодержащие соединения) либо безгалогеновыми — на основе фосфора, азота или неорганических веществ, таких как гидроксид алюминия и гидроксид магния. Структура FR PP-компаундов тщательно сбалансирована для достижения оптимального сочетания огнестойкости и механических свойств: прочности, ударной вязкости и термостойкости. В галогенсодержащих системах антипирены действуют путём высвобождения галогеновых радикалов, блокирующих процессы горения. В безгалогеновых — добавки способствуют образованию защитного углеродистого слоя (чара), охлаждающему эффекту или разбавлению горючих газов. Для сохранения технологичности компоненты должны быть равномерно распределены в полимере, что обеспечивает возможность использования в таких изделиях, как корпуса электроприборов, автокомпоненты и строительные элементы.

Свойства

FR PP-компаунды сочетают в себе огнестойкость, механическую прочность, термостабильность и хорошую перерабатываемость. Они эффективно замедляют воспламенение и распространение пламени и могут соответствовать таким стандартам пожарной безопасности, как UL 94 V-0 или V-1. Сохраняют хорошую ударопрочность, жёсткость и долговечность, что делает их пригодными для эксплуатации в тяжёлых условиях. Безгалогеновые варианты характеризуются низким уровнем дымовыделения и меньшей токсичностью, что делает их экологически безопасными. Обладают высокой термостойкостью, устойчивы к воздействию высоких температур без разрушения. Эти материалы легко перерабатываются с использованием стандартных технологий, таких как литьё под давлением и экструзия, и подходят для массового производства. Благодаря сбалансированным свойствам они находят применение в сферах, где важна пожаробезопасность.

Области применения

• Электротехника и электроника — изоляция кабелей, соединители, корпуса, автоматические выключатели

• Автомобилестроение — корпуса аккумуляторов, панели приборов, детали под капотом

• Строительство — трубы, кабельные каналы, кровельные материалы, панели теплоизоляции

• Потребительские товары — бытовая техника, мебель, игрушки, корпуса электроники

• Промышленное оборудование — корпуса машин, защитные детали, системы вентиляции

Преимущества

• Высокая огнестойкость, снижение пожароопасности, соответствие стандартам безопасности

• Сохранение хороших механических свойств, включая прочность и жёсткость

• Термическая стабильность для применения при высоких температурах

• Безгалогеновые варианты с низким дымовыделением и сниженной токсичностью

• Совместимость с распространёнными методами переработки (литьё, экструзия)

• Малый вес по сравнению с металлическими аналогами, гибкость в проектировании

Недостатки

• Некоторые составы могут снижать показатели прочности на разрыв и удлинение

• Галогенсодержащие антипирены могут представлять экологическую и токсикологическую угрозу

• Более высокая стоимость по сравнению с обычным полипропиленом

• Некоторые антипирены могут ухудшать перерабатываемость и долговечность

• Безгалогеновые системы с высоким содержанием добавок могут снижать технологические свойства

Полиарилат (PAR)

Полиарилат (PAR) — это высокопроизводительный ароматический полиэстер, известный своей превосходной термической стабильностью, механической прочностью, а также устойчивостью к химическим веществам и ультрафиолетовому излучению. Он широко применяется в инженерных областях, где требуются долговечность и термостойкость.

Структура

Полиарилат (PAR) представляет собой термопластический полимер, состоящий из повторяющихся ароматических сложноэфирных звеньев в основной цепи. Его структура включает бензольные кольца, соединённые сложноэфирными (-COO-) связями, что обеспечивает ему высокую термическую и механическую стойкость.

Наличие жёстких бензольных колец повышает прочность, стабильность размеров, а также устойчивость к высоким температурам и ультрафиолетовому излучению. В отличие от алифатических полиэстеров, содержащих гибкие углеродные цепи, полиарилаты обладают жёстким ароматическим скелетом, который предотвращает лёгкое вращение молекул, делая материал более термостойким и механически прочным.

Один из наиболее распространённых типов полиарилата основан на бисфеноле А (BPA) и терефталевой или изофталевой кислоте. Такой состав формирует полимер с высокой температурой стеклования и отличной долговечностью. Благодаря этим структурным характеристикам полиарилаты идеально подходят для использования в оптических линзах, автомобильных деталях и электронных компонентах, где требуется прозрачность, термостойкость и химическая стабильность.

Свойства

Полиарилат (PAR) сочетает высокую термическую стабильность, механическую прочность и химическую стойкость, что делает его ценным инженерным термопластом.

✔ Высокая термостойкость – Температура стеклования (Tg) около 180°C, что позволяет сохранять форму и прочность при повышенных температурах.

✔ Превосходные механические свойства – Обладает высокой прочностью на растяжение и ударной вязкостью, что делает его устойчивым к износу и механическим повреждениям.

✔ Отличная стойкость к УФ и атмосферным воздействиям – Не разрушается под воздействием солнечного света, что делает его подходящим для наружного применения.

✔ Химическая устойчивость – Устойчив к воздействию масел, кислот и растворителей, что обеспечивает долговечность в агрессивных средах.

✔ Оптическая прозрачность – Некоторые виды PAR прозрачны, что делает их пригодными для использования в линзах и дисплеях.

✔ Стабильность размеров – Низкий уровень ползучести и высокая жёсткость обеспечивают точность в инженерных приложениях.

Применение полиарилатов (PAR)

✔ Электроника и электротехника – Используется в разъёмах, изоляторах и печатных платах благодаря высокой термо- и электроизоляционной стойкости.

✔ Автомобильная промышленность – Идеален для деталей, подвергающихся высоким температурам и механическим нагрузкам.

✔ Аэрокосмическая отрасль – Применяется в конструкционных элементах благодаря лёгкости и высокой прочности.

✔ Оптические линзы и дисплеи – Некоторые виды обладают высокой прозрачностью, что делает их пригодными для производства очков, объективов камер и ЖК-дисплеев.

✔ Медицина – Устойчив к методам стерилизации и биосовместим для использования в медицинских приборах.

✔ Промышленное оборудование – Применяется в шестернях, уплотнениях и механических компонентах с высокой износостойкостью.

✔ Потребительские товары – Используется в производстве премиальной кухонной утвари, защитных покрытий и устойчивых к УФ-излучению уличных изделий.

Преимущества полиарилата (PAR)

✔ Высокая термостойкость – Сохраняет прочность при повышенных температурах.

✔ Отличные механические свойства – Высокая прочность на разрыв и ударная вязкость.

✔ Устойчивость к УФ и атмосферным воздействиям – Идеален для наружного использования.

✔ Химическая устойчивость – Выдерживает воздействие масел, кислот и растворителей.

✔ Оптическая прозрачность – Некоторые виды обладают высокой светопроницаемостью.

✔ Стабильность размеров – Минимальная деформация при нагрузках.

Недостатки полиарилата (PAR)

✖ Высокая стоимость – Дороже традиционных пластиков.

✖ Сложность переработки – Требует специального оборудования и высоких температур.

✖ Хрупкость в определённых условиях – Может подвергаться растрескиванию при значительных механических нагрузках.

✖ Ограниченная доступность – Реже используется по сравнению с другими инженерными пластиками, что ограничивает выбор коммерческих марок.

Полиарилэфиркетон (ПАЭК)

Полиарилэфиркетон (PAEK) — это семейство высокопроизводительных, полукристаллических термопластов, известных своими выдающимися механическими свойствами, термической стабильностью и химической стойкостью. Эти полимеры содержат ароматические кольца, соединённые эфирными (-O-) и кетонными (-CO-) связями, что обеспечивает их прочность и долговечность.

Структура

Структура полиарилэфиркетона (PAEK) состоит из повторяющегося остова, включающего ароматические кольца (арильные группы), соединённые эфирными (-O-) и кетонными (-CO-) звеньями. Эти чередующиеся группы эфира и кетона создают уникальное сочетание гибкости и жёсткости, способствуя высокой термостойкости, химической инертности и механической прочности материала. Наличие ароматических колец повышает структурную целостность полимера, делая его устойчивым к разрушению даже в экстремальных условиях. Эфирные связи обеспечивают гибкость молекулярной цепи, улучшая её перерабатываемость, а кетонные группы увеличивают устойчивость к высоким температурам и окислению.

Полукристаллическая природа PAEK обусловлена способностью его полимерных цепей эффективно упаковываться в упорядоченные структуры, что придаёт материалу отличную износостойкость и превосходные механические характеристики. Различные виды PAEK, такие как PEEK, PEK и PEKK, отличаются расположением и долей этих функциональных групп, что влияет на их термические и механические свойства. Благодаря своей уникальной молекулярной структуре PAEK является идеальным материалом для высокотехнологичных применений в аэрокосмической, медицинской, автомобильной и промышленной отраслях.

Свойства

Полиарилэфиркетон (PAEK) является высокопроизводительным, полукристаллическим термопластом, обладающим выдающимися механическими, термическими и химическими характеристиками. Он демонстрирует высокую прочность, жёсткость и устойчивость к износу, что делает его идеальным для сложных эксплуатационных условий в аэрокосмической, автомобильной, медицинской и нефтегазовой промышленности.

PAEK отличается исключительной термической стабильностью и выдерживает постоянные температуры эксплуатации до 250°C, а также обладает высокой устойчивостью к агрессивным химическим веществам, включая кислоты, щёлочи и органические растворители. Материал практически не поглощает влагу, что гарантирует его стабильность размеров даже во влажных средах.

Кроме того, PAEK обладает отличной усталостной прочностью, что делает его пригодным для длительных нагрузочных условий. Его естественная огнестойкость и низкое дымовыделение повышают безопасность при эксплуатации в условиях высоких температур. Также PAEK обладает превосходными электрическими изоляционными свойствами, что делает его ценным материалом для использования в электронике и электротехнике.

Благодаря этим уникальным характеристикам PAEK является передовым материалом для экстремальных инженерных условий.

Применение полиарилэфиркетона (PAEK)

✔ Аэрокосмическая и автомобильная промышленность: Структурные компоненты, подшипники, втулки из-за их малого веса, высокой прочности и термостойкости.

✔ Медицина: Имплантаты, хирургические инструменты, стоматологические компоненты благодаря биосовместимости и устойчивости к стерилизации.

✔ Нефтегазовая промышленность: Уплотнения, клапаны и изоляторы из-за высокой устойчивости к химическим воздействиям и температурам.

✔ Электроника и электротехника: Разъёмы, изоляторы, компоненты для производства полупроводников благодаря изоляционным свойствам и устойчивости к высоким температурам.

✔ Промышленность и производство: Шестерни, насосы, износостойкие детали благодаря высокой механической прочности и низкому коэффициенту трения.

Преимущества полиарилэфиркетона (PAEK)

✔ Высокая термостойкость – выдерживает температуры до 250°C.

✔ Превосходные механические свойства – высокая прочность, жёсткость и ударная стойкость.

✔ Химическая устойчивость – сохраняет стабильность в агрессивных средах, включая кислоты и растворители.

✔ Низкое влагопоглощение – сохраняет размеры даже во влажных условиях.

✔ Отличная износостойкость и устойчивость к усталости – подходит для долговременных нагрузочных применений.

✔ Огнестойкость и низкое дымовыделение – повышает безопасность в условиях высоких температур.

✔ Биосовместимость – подходит для медицинских имплантатов и хирургических инструментов.

Недостатки полиарилэфиркетона (PAEK)

✖ Высокая стоимость – дороже традиционных пластиков и некоторых инженерных полимеров.

✖ Сложность переработки – требует высоких температур и специализированного оборудования.

✖ Ограниченная доступность – менее распространён по сравнению с другими инженерными пластиками, что может вызывать перебои в поставках.

✖ Хрупкость при низких температурах – при экстремальном охлаждении может снижаться ударная стойкость.

Поликарбонаты (ПК)

Поликарбонат (PC) — это высокопроизводительный термопласт, известный своей прозрачностью, ударопрочностью, термостойкостью и размерной стабильностью. Он широко используется в приложениях, требующих высокой прочности и оптической прозрачности.

Структура

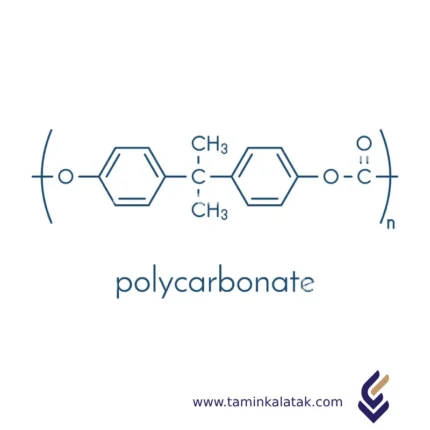

Поликарбонат (PC) — это термопластичный полимер с молекулярной структурой, содержащей карбонатные группы (-O-(C=O)-O-) в основной цепи. Он обычно синтезируется путем реакции бисфенола А (BPA) с фосгеном (COCl₂) или методом плавкой полимеризации с использованием дифенилкарбоната. Полученная полимерная цепь состоит из повторяющихся ароматических колец, соединенных карбонатными группами, что придает ему высокую ударопрочность, оптическую прозрачность и термическую стабильность. Жесткие ароматические кольца обеспечивают механическую прочность, а карбонатные связи добавляют некоторую гибкость, делая поликарбонат одновременно прочным и ударостойким. Благодаря этой уникальной структуре материал обладает отличной прозрачностью, высокой термостойкостью и хорошими электроизоляционными свойствами, что делает его пригодным для широкого спектра применений в таких отраслях, как автомобилестроение, электроника и строительство.

Свойства

Поликарбонат (PC) известен своей исключительной ударопрочностью, высокой оптической прозрачностью и отличной термической стабильностью. Он имеет высокую температуру стеклования около 150°C, что позволяет ему сохранять форму и механические свойства при повышенных температурах. PC демонстрирует хорошую размерную стабильность и устойчивость к деформации под нагрузкой, что делает его подходящим для точных приложений. Он также обладает естественной огнестойкостью, и некоторые марки соответствуют стандарту UL 94 V-0. Благодаря отличным электроизоляционным свойствам поликарбонат широко используется в электронных и электротехнических компонентах. Он имеет умеренную химическую стойкость, но чувствителен к некоторым растворителям и щелочным веществам, которые могут вызвать растрескивание под напряжением. Кроме того, PC отличается высокой прозрачностью, обеспечивая светопропускание, сравнимое со стеклом, что делает его востребованным в оптических приложениях, таких как линзы и защитные экраны. Хотя он обладает хорошей устойчивостью к погодным условиям, длительное воздействие УФ-излучения может привести к пожелтению и разрушению, если не использовать стабилизирующие добавки. Эти свойства делают поликарбонат универсальным материалом, используемым в различных отраслях, включая автомобилестроение, строительство, медицину и потребительскую электронику.

Применение поликарбоната (PC):

• Автомобильная промышленность: покрытия фар, люки, внутренние панели, приборные доски.

• Электроника и электротехника: корпуса ноутбуков, чехлы для смартфонов, электрические корпуса, разъемы.

• Строительство: кровельные панели, защитное остекление, теплицы, звукоизоляционные барьеры.

• Медицина: хирургические инструменты, компоненты шприцев, корпуса медицинских приборов.

• Потребительские товары: линзы для очков, CD/DVD-диски, многоразовые бутылки для воды, защитные экраны.

• Промышленные компоненты: защитные экраны машин, каски безопасности, пуленепробиваемые стекла.

Преимущества поликарбоната (PC):

• Высокая ударопрочность: практически не ломается, что делает его идеальным для защитных приложений.

• Оптическая прозрачность: прозрачность на уровне стекла.

• Термостойкость: выдерживает высокие температуры без деформации.

• Хорошая электроизоляция: подходит для электротехнических и электронных применений.

• Огнестойкость: некоторые марки соответствуют стандарту UL 94 V-0.

• Легкость: намного легче стекла, сохраняя при этом высокую прочность.

• Легкость обработки: может быть формован в сложные формы.

Недостатки поликарбоната (PC):

• Подверженность царапинам: требует специальных покрытий для повышения твердости поверхности.

• Чувствительность к химическим веществам: восприимчив к растрескиванию под воздействием определенных растворителей и химикатов.

• Чувствительность к УФ-излучению: может желтеть и разрушаться при длительном воздействии ультрафиолета без стабилизаторов.

• Высокая стоимость: дороже, чем другие пластмассы, такие как акрил или АБС.

• Невысокая гибкость: несмотря на прочность, в экстремальных условиях может быть хрупким.