Антиоксидантная маточная смесь

Антиоксидантный мастербатч — это добавка, используемая в переработке пластмасс для защиты полимеров от термического и окислительного разрушения как в процессе производства, так и на протяжении всего срока службы изделия. Он состоит из антиоксидантов, диспергированных в полимерной матрице-носителе, что позволяет легко внедрять его в различные пластиковые материалы. Антиоксиданты предотвращают разрушение полимеров, вызванное воздействием тепла, кислорода и механических нагрузок, которое может привести к хрупкости, обесцвечиванию и потере механических свойств.

Структура

Структура антиоксидантного мастербатча представляет собой комбинацию антиоксидантов, полимерного носителя и, в некоторых случаях, дополнительных стабилизаторов для повышения эффективности. Антиоксиданты, которые могут быть первичными (на основе фенолов) или вторичными (на основе фосфитов или тиоэфиров), работают, нейтрализуя свободные радикалы и разрушая перекиси, вызывающие деградацию полимеров. Эти активные вещества равномерно распределены в полимерной основе-носителе, подобранной с учетом совместимости с целевым полимером для обеспечения однородного смешивания при переработке. В качестве носителя чаще всего используются полиэтилен (PE), полипропилен (PP) или другие полимеры, соответствующие конкретному применению. В зависимости от области применения в состав также могут входить синергетические добавки, такие как УФ-стабилизаторы или технологические добавки, обеспечивающие комплексную защиту от термической и окислительной деградации. Выпускается в виде гранул или пеллет, что обеспечивает лёгкость введения в пластиковую композицию и способствует повышению стабильности и долговечности конечного изделия.

Свойства

Антиоксидантный мастербатч обладает рядом ключевых свойств, повышающих стабильность и долговечность пластмасс в процессе переработки и эксплуатации. Он обеспечивает отличную термостойкость, предотвращая разрушение полимеров при высоких температурах во время экструзии, литья под давлением и других производственных процессов. Также обладает высокой устойчивостью к окислению, защищая пластик от негативного воздействия кислорода, вызывающего обесцвечивание, хрупкость и ухудшение механических свойств. Совместим с различными полимерами, включая полиэтилен (PE), полипропилен (PP), поливинилхлорид (PVC) и акрилонитрилбутадиенстирол (ABS), что обеспечивает лёгкое диспергирование и равномерную защиту. Повышает эффективность переработки за счёт снижения колебаний вязкости расплава, предотвращения образования гелей и сохранения структуры материала. Наличие синергетических комбинаций первичных и вторичных антиоксидантов дополнительно усиливает эффективность, обеспечивая долговременную стабильность и стойкость к разрушению при тепловом, механическом или длительном воздействии окружающей среды.

Применение антиоксидантного мастербатча

• Упаковочная промышленность — увеличивает срок службы упаковки для продуктов и промышленных товаров, защищая от света и тепла.

• Автомобильная промышленность — защищает пластиковые детали от окислительной деградации при высоких температурах.

• Строительные материалы — сохраняет целостность труб, фитингов и утеплителей в сложных условиях окружающей среды.

• Электроника — повышает надёжность пластиковых компонентов в электронных и электрических устройствах.

• Потребительские товары — обеспечивает долговечность и качество изделий, таких как посуда, бытовая техника и мебель.

Преимущества антиоксидантного мастербатча

• Увеличивает срок службы полимеров — предотвращает термическое и окислительное разрушение, увеличивая долговечность продукции.

• Стабильность цвета и прозрачности — предотвращает пожелтение и обесцвечивание изделий под воздействием света и тепла.

• Улучшает производственный процесс — снижает деградацию полимеров при переработке, таких как экструзия и литьё.

• Снижает затраты на обслуживание и замену — за счёт увеличения срока службы изделий уменьшается потребность в ремонте и замене.

Недостатки антиоксидантного мастербатча

• Дополнительные затраты — добавление антиоксидантного мастербатча может увеличить себестоимость продукции.

• Влияние на свойства конечного продукта — в некоторых случаях возможно изменение цвета или прозрачности изделия.

• Необходимость точной настройки состава — для достижения оптимальных результатов требуется точная дозировка мастербатча в формуле.

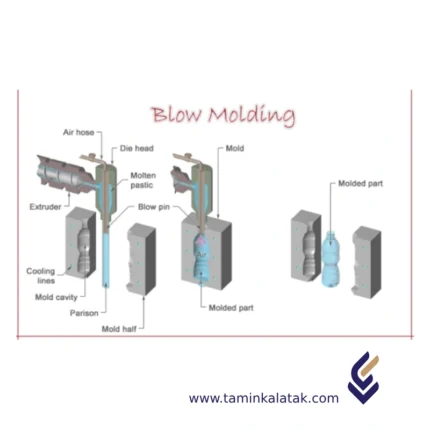

Выдувное формование

Выдувное формование – это метод производства полых пластиковых изделий путем раздувания нагретой пластиковой трубы (паризона или преформы) внутри формы, чтобы она приняла ее очертания.

📌 Этот процесс широко используется для производства бутылок, контейнеров и других полых изделий.

Виды выдувного формования

1. Непрерывное экструзионное выдувное формование (Continuous Extrusion Blow Molding, EBM)

Процесс:

🔹 Расплавленный пластик непрерывно экструдируется в форме трубки (паризона).

🔹 Форма захлопывается вокруг паризона и надувает его воздухом.

🔹 После охлаждения и затвердевания изделие извлекается.

2. Прерывистое экструзионное выдувное формование (Intermittent Extrusion Blow Molding, EBM)

📌 Включает два типа систем:

🔹 Система возвратно-поступательного шнека – шнек движется назад и вперед, накапливая пластик перед подачей в форму.

🔹 Система аккумуляторной головки – пластик сначала накапливается в камере, а затем выбрасывается одним движением.

3. Инжекционное выдувное формование (Injection Blow Molding, IBM)

Процесс:

🔹 Пластик сначала впрыскивается в форму для создания преформы (небольшой трубчатой заготовки с готовым горлышком).

🔹 Преформа перемещается во вторую форму, где ее раздувают воздухом.

🔹 Полученное изделие охлаждается и извлекается.

4. Инжекционно-растяжное выдувное формование (Injection Stretch Blow Molding, ISBM)

Процесс:

🔹 Аналогично IBM, но добавляется этап растяжения перед раздувом, что улучшает прочность и прозрачность изделия.

🔹 Преформа разогревается, растягивается в длину и затем раздувается.

5. Экструзионно-растяжное выдувное формование (Extrusion Stretch Blow Molding, ESBM)

Процесс:

🔹 Паризон экструдируется и зажимается в форме.

🔹 Затем он растягивается в длину и в ширину, прежде чем будет раздуваться.

Преимущества выдувного формования

✅ Экономически выгодное производство.

✅ Высокая скорость и эффективность.

✅ Возможность создания сложных форм.

✅ Легкие и прочные изделия.

✅ Широкий выбор материалов.

✅ Подходит для больших и малых изделий.

Недостатки выдувного формования

❌ Ограничено полыми формами.

❌ Высокие первоначальные затраты на оборудование и формы.

❌ Неравномерная толщина стенок.

❌ Слабые швы и точки напряжения.

❌ Менее точное, чем литье под давлением.

❌ Высокое потребление энергии.

Применение выдувного формования

Упаковочная промышленность:

Бутылки для напитков, косметики, фармацевтики и бытовой химии.

Автомобильная промышленность:

Топливные баки, воздуховоды, бачки омывателя и системы охлаждения.

Химическая и промышленная тара:

Бочки, канистры, контейнеры IBC и пульверизаторы.

Медицина и фармацевтика:

IV-бутылки, медицинские контейнеры и корпуса диагностических устройств.

Потребительские товары:

Игрушки, мебельные компоненты, бутылки для воды, емкости для моющих средств.

Строительная индустрия:

Водяные баки, септики, трубы и воздуховоды.

Сельское хозяйство:

Контейнеры для удобрений и пестицидов, лейки, компоненты для ирригации.

Выдувное формование – это ключевой процесс в производстве полых пластиковых изделий, который сочетает экономичность, скорость и широкий спектр применения.

суспензионный

Поливинилхлорид (ПВХ) в качестве суспензионной марки является одним из наиболее широко используемых термопластичных полимеров, производимых методом суспензионной полимеризации. Этот метод приводит к получению свободно текущих мелких частиц, которые могут быть переработаны в различные изделия. Суспензионный ПВХ (С-ПВХ) известен своей универсальностью, химической устойчивостью, долговечностью и экономической эффективностью, что делает его популярным выбором в различных отраслях.

Структура

Поливинилхлорид (ПВХ) суспензионной марки — это термопластичный полимер, производимый методом суспензионной полимеризации. В этом процессе мономер винилхлорида (ВХМ) диспергируется в воде с помощью суспендирующих агентов и полимеризуется с использованием инициаторов свободных радикалов. Полученная ПВХ-смола состоит из мелких, пористых и свободно текущих частиц с относительно высокой молекулярной массой, что делает её подходящей для широкого спектра применения. Структура полимера в основном состоит из повторяющихся единиц винилхлорида (–CH₂–CHCl–), образующих линейную полимерную цепь с различной степенью полимеризации. Суспензионный ПВХ широко используется для производства труб, фитингов, пленок, листов, а также жестких и гибких изделий благодаря отличным механическим характеристикам, долговечности и химической устойчивости. Свойства смолы, такие как размер частиц, пористость и насыпная плотность, могут быть настроены путем контроля условий полимеризации, что делает её универсальной для различных промышленных применений.

Свойства

Суспензионный ПВХ сочетает в себе отличные физические, механические и химические свойства, что делает его высоко универсальным для промышленного применения. Он представляет собой белый, свободно текущий порошок с насыпной плотностью от 0,45 до 0,65 г/см³ и размером частиц обычно от 50 до 250 микрон. Его высокая пористость способствует лучшему поглощению пластификаторов, что делает его подходящим как для жестких, так и для гибких изделий. Механически он обладает хорошей прочностью на растяжение, обычно в пределах от 40 до 60 МПа, и умеренной или высокой стойкостью к ударам, которую можно усилить добавками. Химически суспензионный ПВХ очень устойчив к кислотам, основаниям и многим химическим веществам, что обеспечивает его долговечность в агрессивных средах. Также он имеет низкое водопоглощение, что обеспечивает отличную размерную стабильность. Однако он подвержен деградации под воздействием УФ-излучения, требуя стабилизаторов для наружных применений. Эти свойства делают ПВХ суспензионной марки идеальным для производства труб, профилей, пленок и различных других жестких и гибких изделий.

Применение

- Строительная отрасль: Трубопроводы, фитинги, оконные профили, двери, кровельные листы

- Упаковочная промышленность: Пленки, листы, бутылки

- Автомобильная промышленность: Внутренние отделки, приборные панели, изоляция проводов

- Медицинский сектор: Трубки, кровяные пакеты, контейнеры для инфузий

- Электрические применения: Изоляция кабелей, покрытия

Преимущества

- Высокая долговечность и прочность — Идеально подходит для долговременного использования

- Отличная химическая устойчивость — Устойчив к кислотам, основаниям и маслам

- Экономичность — Более доступен по цене, чем другие полимеры

- Низкое водопоглощение — Обеспечивает размерную стабильность

- Легкость в переработке — Может быть формован, экструзирован и легко поддается обработке

- Настройка свойств — Свойства могут быть изменены с помощью добавок

Недостатки

- Деградация под воздействием УФ-излучения — Делается хрупким при длительном воздействии солнечного света

- Выделение токсичных газов — Выделяет вредные газы (HCl) при сжигании

- Проблемы с безопасностью — Некоторые пластификаторы, используемые в гибком ПВХ, могут представлять опасность для здоровья

- Не биоразлагаем — Вызывает экологические проблемы с утилизацией

- Ограниченная термостойкость — Может деформироваться при высоких температурах