Диизононилфталат (DOP), также известный как диоктилфталат, является широко используемым пластификатором, главным образом в производстве гибких изделий из поливинилхлорида (ПВХ).

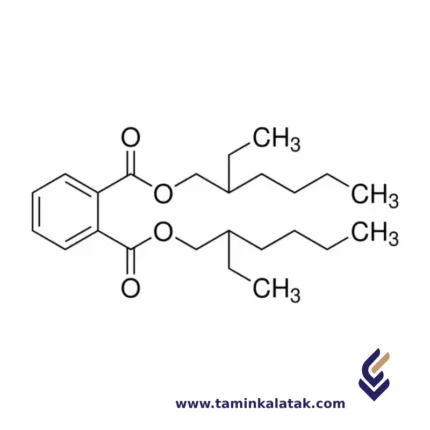

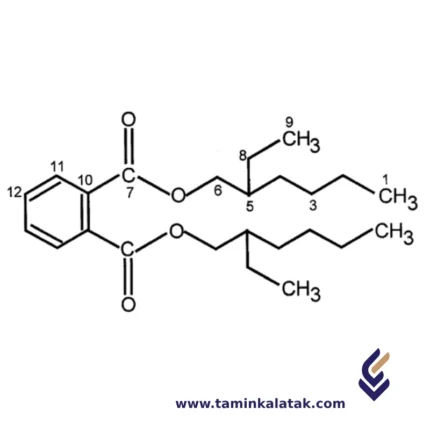

Структура

Диоктилфталат (DOP) – это органическое эфирное соединение, полученное из фталевой кислоты и используемое в качестве пластификатора для гибких пластиков. Его структура включает центральное бензольное кольцо, к которому прикреплены две сложные эфирные группы, каждая из которых соединена с длинной алкильной цепью. Эти алкильные цепи содержат по восемь атомов углерода (отсюда и название «октил») и связаны с фталатной группой через эфирные связи. Такая молекулярная структура обеспечивает пластифицирующий эффект, позволяя полимерным цепям свободно двигаться, увеличивая расстояние между ними и снижая межмолекулярные силы притяжения. Это придает пластику гибкость и улучшает его технологические свойства. Химическая формула Диоктилфталата: C₂₄H₃₈O₄.

Свойства

Диоктилфталат (DOP) – это прозрачная, бесцветная или слегка желтоватая маслянистая жидкость со слабым ароматическим запахом. Он имеет температуру кипения около 384°C и температуру плавления ниже -30°C, а его плотность составляет примерно 0,986 г/см³ при 20°C. DOP практически не растворяется в воде, но легко растворяется в органических растворителях, таких как спирты, бензол и эфиры. Он обладает хорошей термической стабильностью, что делает его популярным для использования в полимерах, придавая им гибкость и долговечность. Однако при длительном воздействии высоких температур DOP может разлагаться, выделяя потенциально вредные соединения.

Хотя его острая токсичность низкая, длительное или чрезмерное воздействие DOP может привести к неблагоприятным последствиям для здоровья, включая репродуктивную токсичность, а также рассматривается как потенциальный эндокринный разрушитель. В связи с этими проблемами DOP подвергается все большему регулированию, особенно в детских игрушках и упаковке для пищевых продуктов. Его основное применение – пластификатор в гибких изделиях из ПВХ (например, напольные покрытия, кабели, синтетическая кожа), но также его используют в производстве резиновых изделий. Из-за низкой биоразлагаемости и возможного воздействия на окружающую среду в настоящее время разрабатываются альтернативные, не содержащие фталатов, пластификаторы.

Применение Диоктилфталата (DOP):

• Пластификатор для ПВХ: Основное применение – производство гибких ПВХ-изделий, таких как напольные покрытия, синтетическая кожа и пластиковые пленки.

• Резиновая промышленность: Используется для повышения гибкости и прочности резиновых изделий.

• Электрические кабели: Повышает гибкость и устойчивость к погодным условиям проводов и кабелей.

• Косметика и средства личной гигиены: Иногда встречается в лаках для ногтей и лосьонах (хотя сейчас используется реже).

• Покрытия и краски: Применяется в качестве пластификатора в некоторых видах красок и покрытий для улучшения гибкости.

Преимущества Диоктилфталата (DOP):

• Улучшает гибкость: Существенно повышает эластичность и технологичность ПВХ и других полимеров.

• Хорошая термическая стабильность: DOP выдерживает относительно высокие температуры без значительного разложения.

• Низкая летучесть: Имеет низкую скорость испарения, что делает его эффективным в течение длительного времени.

• Экономичность: Является относительно дешевым по сравнению с некоторыми альтернативными пластификаторами.

Недостатки Диоктилфталата (DOP):

• Проблемы со здоровьем: DOP классифицируется как потенциальный эндокринный разрушитель и может оказывать токсическое воздействие на репродуктивную систему.

• Воздействие на окружающую среду: DOP плохо разлагается и может накапливаться в окружающей среде, представляя опасность для живых организмов.

• Регулирование: Усиливаются ограничения и запреты на использование фталатов в потребительских товарах, особенно в продукции, контактирующей с пищевыми продуктами или предназначенной для детей.

• Миграция из материалов: Со временем DOP может выделяться из пластиков, что приводит к возможному загрязнению окружающей среды и контакту с человеком.

• Токсичность: Длительное или значительное воздействие DOP может вызвать вредные последствия при контакте с кожей, вдыхании или проглатывании.