Акрилонитрилстиролакрилат ASA

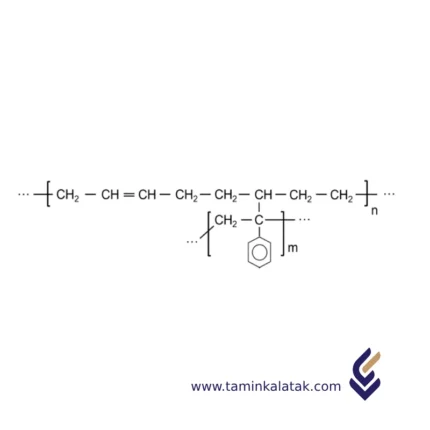

Структура акрилонитрил-стирол-акрилата (ASA)

ASA обычно формируется путем прививки акрилонитрила и стирола на основу из эластомера акрилового сложного эфира.- Фаза акрилового эфира придает материалу эластичность и ударопрочность.

- Фазы акрилонитрила и стирола обеспечивают жесткость, химическую стойкость и высококачественную поверхность.

Свойства акрилонитрил-стирол-акрилата (ASA)

ASA – это термопласт, обладающий уникальным сочетанием свойств, что делает его идеальным материалом для уличных и сложных условий эксплуатации.- Отличная устойчивость к погодным условиям → Не выгорает, не теряет блеск и механическую целостность при длительном воздействии солнечного света и экстремальных условий.

- Высокая ударопрочность → Прочная и долговечная структура, выдерживающая механические нагрузки.

- Стабильность к УФ-излучению → Материал не желтеет и не разрушается под действием ультрафиолета.

- Химическая стойкость → Устойчив к воздействию кислот, щелочей и растворителей.

- Жаропрочность → Выдерживает повышенные температуры, однако не так термостойкий, как металлы.

- Отличная технологичность → Легко поддается формованию, литью и 3D-печати.

Применение ASA

1️⃣ Автомобильная промышленность

✅ Внешние детали → Зеркала заднего вида, радиаторные решетки, декоративные элементы кузова (молдинги). ✅ Внутренние элементы → Приборные панели, отделочные панели, декоративные вставки.2️⃣ Строительство и отделочные материалы

✅ Кровельные покрытия и облицовка → Используется в кровельных листах, сайдинге и облицовочных панелях, так как не теряет цвет и не растрескивается на солнце. ✅ Оконные и дверные профили → Долговечны и устойчивы к внешним воздействиям.3️⃣ Электротехника и электроника

✅ Корпуса и защитные оболочки → Используется для электронных устройств, бытовых приборов, электрощитков. ✅ Разъемы и изоляторы → Применяется в электротехнических компонентах благодаря хорошей изоляции и устойчивости к нагрузкам.4️⃣ Потребительские товары

✅ Уличная мебель → Стулья, столы и другая мебель для улицы, сохраняющая прочность и цвет под воздействием дождя и солнца. ✅ Бытовая техника → Используется в кухонных приборах, пылесосах и прочих долговечных изделиях.5️⃣ 3D-печать

✅ Материал для филаментов → ASA – популярный материал для 3D-печати, особенно для уличных изделий, так как он имеет лучшею устойчивость к УФ-излучению, чем ABS.Преимущества ASA

✔ Высокая ударопрочность ✔ Отличная технологичность и удобство переработки ✔ Устойчивость к атмосферным воздействиям ✔ Сохранение цвета и блеска ✔ ДолговечностьНедостатки ASA

✖ Ограниченная термостойкость → Может размягчаться при высоких температурах. ✖ Горючесть → Требует добавления антипиренов для повышения огнестойкости. ✖ Меньшая прочность по сравнению с металлами. ✖ Экологические проблемы → Не разлагается в естественной среде.Вывод

ASA – это современный инженерный пластик, сочетающий прочность, устойчивость к ультрафиолету, химическую стойкость и удобство переработки. Благодаря своим уникальным свойствам, ASA широко применяется в автомобилестроении, строительстве, электронике, 3D-печати и производстве уличной мебели. Тем не менее, ограниченная термостойкость, горючесть и сложность утилизации требуют дополнительных решений, таких как антипирены и переработка. ASA – идеальный выбор для изделий, которые должны выдерживать экстремальные погодные условия, сохраняя при этом эстетичный внешний вид и механическую прочность.Полибутилентерефталат (ПБТ)

Полибутилентерефталат (PBT) — это высокопроизводительный термопластичный полиэстер, известный своими отличными механическими, электрическими и термическими свойствами. Он широко применяется в электротехнической и автомобильной промышленности благодаря своей прочности, химической стойкости и размерной стабильности.

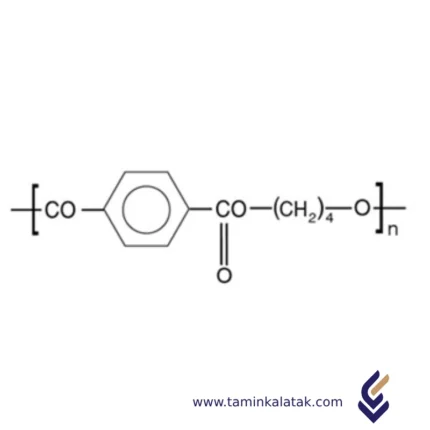

Структура

Полибутилентерефталат (PBT) — это термопластичный полиэстер, состоящий из повторяющихся сложноэфирных функциональных групп в молекулярной структуре. Он синтезируется путем поликонденсации терефталевой кислоты или диметилтерефталата с 1,4-бутандиолом. Полученный полимер содержит длинноцепочечные макромолекулы с чередующимися ароматическими терефталатными единицами и гибкими бутиленовыми сегментами. Такое сочетание придает материалу баланс между жесткостью, обеспечиваемой ароматическими кольцами, и гибкостью, обусловленной алифатическими сегментами. Сложноэфирные связи способствуют его термической стабильности и химической стойкости, а линейная структура обеспечивает хорошую кристалличность, что улучшает его механическую прочность и размерную стабильность. Полукристаллическая природа PBT также делает его отличным электрическим изолятором и снижает способность к поглощению влаги, что делает его востребованным в инженерных применениях.

Свойства

Полибутилентерефталат (PBT) — это полукристаллический термопластичный полиэстер, обладающий превосходными механическими, термическими и электрическими характеристиками. Он отличается высокой прочностью на разрыв, жесткостью и ударной вязкостью, что делает его пригодным для использования в сложных инженерных приложениях. PBT демонстрирует хорошую термическую стабильность и способен выдерживать высокие температуры без значительной деформации. Низкое водопоглощение обеспечивает его размерную стабильность даже во влажных условиях. Полимер обладает высокой стойкостью к химическим веществам, включая масла, растворители и топлива, что увеличивает его долговечность в агрессивных средах. Кроме того, PBT имеет отличные электроизоляционные свойства, что делает его идеальным для электронных и электротехнических применений. Некоторые марки PBT также обладают огнестойкостью, что повышает безопасность использования в средах с повышенным риском возгорания. Материал легко поддается переработке методами литья под давлением и экструзии, что делает его универсальным в производстве различных компонентов.

Применение полибутилентерефталата (PBT)

• Электротехника и электроника: разъемы, переключатели, автоматические выключатели, каркасы катушек, изоляторы.

• Автомобильная промышленность: корпуса фар, компоненты зажигания, элементы топливных систем, датчики.

• Потребительские товары: корпуса бытовых приборов, корпуса электроинструментов, клавиши клавиатур, щетинки зубных щеток.

• Промышленные компоненты: шестерни, подшипники, корпуса насосов, механические детали с высокой износостойкостью.

• Медицинское оборудование: некоторые марки PBT применяются в медицинских приборах благодаря химической стойкости и стабильности.

Преимущества полибутилентерефталата (PBT):

• Высокая прочность, жесткость и устойчивость к механическим нагрузкам.

• Отличная термическая стабильность, выдерживает высокие температуры.

• Низкое влагопоглощение, обеспечивающее размерную стабильность.

• Высокая стойкость к химическим веществам, маслам и растворителям.

• Хорошие электроизоляционные свойства, что делает его идеальным для электротехнических применений.

• Легкость переработки методом литья под давлением и экструзии.

• Некоторые марки обладают огнестойкостью, что повышает уровень безопасности.

Недостатки полибутилентерефталата (PBT):

• Более низкая ударопрочность по сравнению с некоторыми другими инженерными пластиками.

• Может разрушаться при длительном воздействии УФ-излучения, если не содержит стабилизаторов.

• Хрупкость при очень низких температурах, что ограничивает использование в экстремально холодных условиях.

• Несколько меньшая прочность и жесткость по сравнению с полиэтилентерефталатом (PET).

• Может подвергаться гидролизу при длительном воздействии горячей воды или пара.

Полисульфон (ПСУ)

Полисульфон (PSU) — это высокопроизводительный аморфный термопластичный полимер, известный своими превосходными механическими свойствами, высокой термической стабильностью и устойчивостью к химическим веществам и окислению. Он относится к семейству сульфоновых полимеров, в которое также входят полиэфирсульфон (PES) и полифенилсульфон (PPSU).

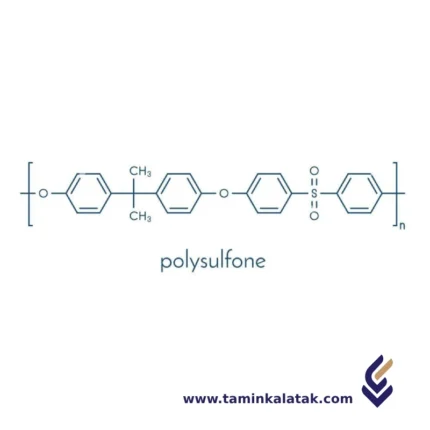

Структура

Полисульфон (PSU) обладает линейной полимерной структурой, состоящей из повторяющихся единиц ароматических колец, соединённых сульфоновыми (–SO₂–) связями. Основная структура PSU включает бензольное кольцо, присоединённое к сульфоновой группе, которая затем связана с другим ароматическим кольцом через одинарную связь. Повторяющаяся единица обычно состоит из бифенильных групп, где сульфоновая группа является ключевым элементом, обеспечивающим химическую стабильность и термостойкость материала. Структура полимера отличается высокой жёсткостью благодаря ароматической природе колец и прочности сульфоновых связей. Присутствие сульфоновой группы также повышает термическую стабильность и устойчивость PSU к окислению, что способствует его общей прочности и долговечности в различных сложных условиях применения. Аморфная природа PSU позволяет сохранять прозрачность, в отличие от некоторых кристаллических термопластов, и обеспечивает возможность лёгкой переработки в различные формы.

Свойства

Полисульфон (PSU) — это высокопроизводительный термопластик с впечатляющим сочетанием свойств. Он демонстрирует отличную термическую стабильность, сохраняя механическую прочность при температурах до примерно 160°C, что делает его подходящим для высокотемпературных применений. PSU обладает выдающейся химической стойкостью, выдерживая воздействие широкого спектра химических веществ, включая кислоты, щёлочи и различные растворители. Эта химическая инертность делает его идеальным для использования в агрессивных производственных средах. Материал также характеризуется хорошей механической прочностью, включая высокую прочность на растяжение и ударопрочность, что обеспечивает долговечность в сложных условиях. Кроме того, PSU естественно прозрачен, что позволяет легко проводить визуальный контроль в приложениях, где важна ясность. Его превосходные электроизоляционные свойства делают его подходящим для электронных и электрических применений, а врождённая биосовместимость позволяет использовать его в медицинских изделиях. Несмотря на более высокую стоимость по сравнению со многими другими полимерами, универсальные характеристики PSU в суровых условиях оправдывают его применение в таких специализированных областях, как фильтрация воды, медицинские устройства и автомобильные компоненты.

Применение полисульфона (PSU):

- Фильтрация воды и мембранные технологии: Используется в мембранах обратного осмоса и очистке сточных вод благодаря химической и термической стойкости.

- Медицинские устройства: Применяется в диализаторах, фильтрах крови, катетерах и контейнерах для стерилизации благодаря биосовместимости и термостойкости.

- Пищевая промышленность: Используется в оборудовании для переработки пищевых продуктов, требующем устойчивости к высоким температурам и химической прочности.

- Автомобилестроение: Применяется в автомобильных компонентах, таких как соединители и датчики, где требуется высокая прочность и термостойкость.

- Электротехника и электроника: Используется для электрических компонентов, таких как разъёмы, выключатели и корпуса, благодаря электроизоляционным свойствам.

- Аэрокосмическая и оборонная промышленность: Идеален для компонентов в аэрокосмической отрасли и оборонных приложениях, требующих высокого соотношения прочности к весу и устойчивости к экстремальным условиям.

Преимущества полисульфона (PSU):

- Высокая термическая стабильность: Сохраняет прочность при температурах до 160°C.

- Химическая стойкость: Устойчив к широкому спектру химикатов, кислот, щелочей и растворителей.

- Биосовместимость: Безопасен для применения в медицинских и пищевых изделиях.

- Механическая прочность: Высокая прочность на растяжение и ударопрочность, обеспечивающие долговечность.

- Электроизоляция: Отличный электрический изолятор, идеален для электронных применений.

- Прозрачность: Естественно прозрачен, что полезно для визуального контроля и ясности в определённых применениях.

Недостатки полисульфона (PSU):

- Высокая стоимость: Дороже многих других термопластов, что ограничивает его использование в бюджетных приложениях.

- Низкая износостойкость: Не подходит для сред с высоким истиранием из-за ограниченной устойчивости к износу.

- Сложность обработки: Может быть сложным в переработке, требуя точного контроля при формовании и экструзии.

- Хрупкость при низких температурах: Становится хрупким при очень низких температурах, что влияет на механические характеристики в холодных условиях.

- Ограниченная устойчивость к УФ-излучению: Разрушается при длительном воздействии ультрафиолета, если не защищён, что ограничивает применение на открытом воздухе.

Термопластичные полиолефины (ТПО)

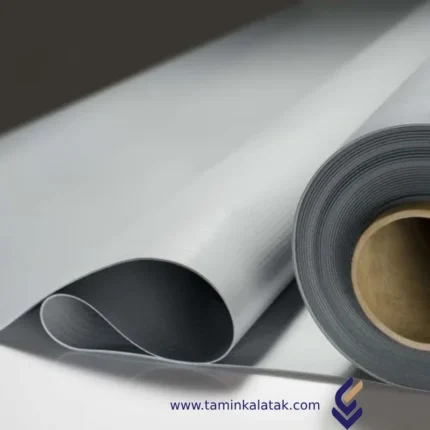

Термопластичные полиолефины (TPO) — это класс термопластичных эластомеров на основе полиолефинов, которые сочетают свойства полипропилена (PP), полиэтилена (PE) и эластомеров. Благодаря своей прочности, гибкости, химической стойкости и простоте переработки они широко используются в различных отраслях промышленности.

Структура

Термопластичные полиолефины (TPO) имеют гетерогенную полимерную структуру, состоящую из полукристаллической матрицы полипропилена (PP), смешанной с аморфными эластомерными доменами, обычно этилен-пропилен-диенового мономера (EPDM) или этилен-пропиленового каучука (EPR). Компонент PP придает материалу жесткость, термическую стабильность и прочность, тогда как эластомерная фаза обеспечивает гибкость, ударопрочность и стойкость к механическим повреждениям.

В отличие от сополимеров, TPO сохраняют фазоразделенную микроструктуру, где частицы каучука диспергированы в PP-матрице, а не химически связаны. Это позволяет TPO оставаться термопластичными, то есть их можно плавить и повторно перерабатывать без необратимого химического сшивания.

Дополнительно, введение наполнителей, таких как тальк, стекловолокно или технический углерод, позволяет изменять свойства материала, такие как жесткость и долговечность. Баланс между кристаллическими участками PP и аморфной эластомерной фазой придает TPO их уникальное сочетание прочности, гибкости и возможности вторичной переработки, что делает их идеальными для автомобильных деталей, кровельных мембран и гибких упаковочных материалов.

Свойства

Термопластичные полиолефины (TPO) обладают уникальным сочетанием механических, термических, химических и электрических свойств, что делает их универсальными для различных применений.

- Механические свойства: TPO имеют высокую ударопрочность, хорошую гибкость и умеренную жесткость благодаря комбинации полукристаллической матрицы PP и эластомерных компонентов (EPR или EPDM). Они также демонстрируют отличную устойчивость к разрыву и истиранию, что делает их долговечными в сложных условиях эксплуатации.

- Термическая стабильность: Материалы TPO выдерживают температуры до 120–140°C, с относительно низкой температурой плавления (~165°C для PP-фазы), что упрощает их переработку методами литья под давлением, экструзии и термоформования.

- Химическая стойкость: TPO обладают высокой устойчивостью к маслам, смазкам, растворителям, кислотам и щелочам. При соответствующей стабилизации они также демонстрируют хорошую устойчивость к ультрафиолетовому излучению и погодным условиям, что делает их подходящими для наружного применения (например, в автомобилестроении и строительстве).

- Низкое водопоглощение: Обеспечивает стабильность размеров во влажных условиях.

- Электроизоляционные свойства: Хорошие диэлектрические характеристики позволяют использовать TPO в изоляции проводов и кабелей.

- Экологичность и перерабатываемость: TPO можно плавить и формовать повторно, что делает их более экологически чистыми по сравнению с традиционными вулканизированными каучуками.

- Малый вес: Способствует экономии топлива в автомобильной промышленности и снижению затрат на материалы.

Применение TPO

✔ Автомобильная промышленность:

- Бамперы и облицовка

- Внутренние панели, приборные панели

- Уплотнения, подкрылки

- Легкие конструкционные элементы для повышения топливной эффективности

✔ Строительство и кровельные системы:

- Кровельные мембраны (водонепроницаемые и устойчивые к УФ-излучению)

- Гибкие строительные материалы и облицовка

- Уплотнители для окон и дверей

✔ Потребительские товары:

- Спортивный инвентарь (например, мягкие накладки, защитное снаряжение)

- Медицинские компоненты (из-за химической стойкости)

- Предметы быта (контейнеры для хранения, мебельные элементы)

✔ Упаковка:

- Жесткие и гибкие пищевые контейнеры

- Промышленные упаковочные решения

✔ Электротехника и электроника:

- Изоляция проводов и кабелей

- Защитные корпуса для устройств

Преимущества TPO

✔ Высокая ударопрочность – хорошо поглощает удары и механические нагрузки.

✔ Гибкость и долговечность – сочетает эластичность с высокой прочностью.

✔ Отличная устойчивость к погодным условиям и УФ-излучению – подходит для наружного применения.

✔ Хорошая химическая стойкость и влагостойкость – устойчив к маслам, растворителям и влаге.

✔ Легкость – снижает затраты на материалы и улучшает топливную эффективность в автомобилестроении.

✔ Простота переработки и формования – подходит для литья под давлением, экструзии и термоформования.

✔ Экологичность – может перерабатываться, что делает его более устойчивым выбором по сравнению с вулканизированными каучуками.

✔ Экономичность – более дешевый в производстве, чем термореактивные каучуки.

Недостатки TPO

✖ Ограниченная термостойкость – выдерживает температуры только до 120–140°C, что ограничивает его использование в условиях высоких температур.

✖ Меньшая жесткость по сравнению с некоторыми пластиками – может потребовать армирования (например, стекловолокном) для повышения прочности.

✖ Ограничения по отделке поверхности – может потребоваться дополнительная обработка для улучшения эстетики.

✖ Сложности при склеивании – из-за низкой поверхностной энергии требуется специальная подготовка для адгезии.

✖ Может становиться хрупким при экстремально низких температурах – некоторые составы теряют гибкость в очень холодных условиях.

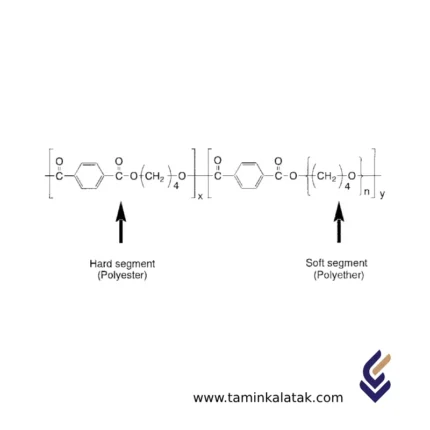

Термопластичные сополиэфиры (COPE)/(TPEE)

Термопластичные сополиэфиры (COPE), также известные как термопластичные полиэфирные эластомеры (TPEE), представляют собой класс термопластичных эластомеров (TPE), которые сочетают механические свойства инженерных пластиков с эластичностью резины. Они состоят из твердых кристаллических полиэфирных сегментов и мягких аморфных сегментов, обеспечивая баланс прочности, гибкости и химической стойкости.

Свойства

Термопластичные сополиэфиры (COPE), также известные как термопластичные полиэфирные эластомеры (TPEE), сочетают механическую прочность инженерных пластиков с гибкостью и упругостью эластомеров. Они обладают отличной эластичностью, позволяя возвращаться к первоначальной форме после деформации, а также высокой прочностью на разрыв и долговечностью. COPE-материалы демонстрируют превосходную стойкость к химическим веществам и растворителям, что делает их пригодными для работы в агрессивных средах. Их термическая стабильность позволяет сохранять эксплуатационные характеристики в широком диапазоне температур, обеспечивая хорошую гибкость при низких температурах и устойчивость к термическому старению. Кроме того, они обладают высокой устойчивостью к истиранию, ударной прочностью и стойкостью к усталостным нагрузкам, что обеспечивает долговечность в сложных условиях эксплуатации. Благодаря легкости обработки методами литья под давлением, экструзии и выдувного формования COPE широко используется в автомобильной, промышленной, потребительской и медицинской сферах, где важны прочность, гибкость и химическая стойкость.

Структура

Термопластичные сополиэфиры (COPE), также известные как термопластичные полиэфирные эластомеры (TPEE), представляют собой класс высокоэффективных эластомеров, сочетающих свойства как термопластов, так и резин. Их структура состоит из чередующихся мягких и твердых сегментов, где мягкие сегменты обычно состоят из алифатических полиэфиров или полиэфирных блоков, обеспечивающих гибкость и эластичность, а твердые сегменты представлены полиэфирными блоками, придающими материалу прочность, термостойкость и долговечность. Такая блочная сополимерная структура позволяет TPEE демонстрировать отличные механические характеристики, включая высокую прочность на разрыв, ударную вязкость и устойчивость к усталостным нагрузкам. Наличие эфирных связей в жесткой фазе способствует химической стойкости и термической стабильности, в то время как мягкая фаза обеспечивает гибкость даже при низких температурах. Благодаря такой уникальной молекулярной архитектуре COPE применяется в различных отраслях, включая автомобилестроение, производство потребительских товаров, электротехнику и медицину, где важны устойчивость и удобство переработки.

Применение

- Автомобильная промышленность: Воздуховоды, пыльники ШРУСов, гофры, уплотнения и изоляция проводов благодаря высокой термостойкости и химической стойкости.

- Промышленность и механика: Конвейерные ленты, шланги, уплотнители и втулки, обеспечивающие долговечность и гибкость.

- Потребительские товары: Подошвы обуви, спортивный инвентарь и гибкие элементы смартфонов, обеспечивающие комфорт и прочность.

- Электротехника и электроника: Изоляция кабелей, соединители и защитные покрытия благодаря отличным диэлектрическим свойствам.

- Медицина: Используется в производстве трубок, катетеров и мягких захватов благодаря биосовместимости и стойкости к стерилизации.

Преимущества

✔ Высокая эластичность и гибкость – сохраняет форму и гибкость при нагрузках.

✔ Отличная термостойкость – выдерживает высокие температуры по сравнению с другими TPE.

✔ Превосходная механическая прочность – высокая прочность на разрыв, ударная вязкость и стойкость к усталостным нагрузкам.

✔ Хорошая химическая стойкость – устойчива к маслам, растворителям и многим промышленным химикатам.

✔ Широкий диапазон переработки – легко обрабатывается методами литья под давлением, экструзии и выдувного формования.

✔ Возможность переработки – более экологически безопасен, чем термореактивные эластомеры.

Недостатки

✖ Высокая стоимость – дороже по сравнению с другими термопластичными эластомерами (TPE).

✖ Ограниченная гибкость при низких температурах – может становиться менее эластичным в экстремальном холоде по сравнению с TPU.

✖ Впитывание влаги – перед переработкой может потребоваться предварительная сушка.

✖ Трудности в переработке – требует точного контроля температуры при формовании и экструзии.

Технические термопластичные вулканизаты (ЭТПВ)

Инженерные термопластичные вулканизаты (ETPV) — это класс современных термопластичных эластомеров (TPE), которые сочетают свойства термопластов с упругостью вулканизированной резины. Они формируются путем динамического сшивания эластомерной фазы (например, EPDM или NBR) в термопластичной матрице (такой как полиамид, PBT или другие инженерные пластики).

Структура

Структура инженерных термопластичных вулканизатов (ETPV) представляет собой тонкодисперсную, динамически сшитую эластомерную фазу, встроенную в непрерывную термопластичную матрицу. Эластомерная фаза, обычно изготовленная из таких материалов, как EPDM (этилен-пропилен-диеновый мономер) или NBR (нитрильный бутадиеновый каучук), проходит процесс вулканизации во время плавления, формируя стабильную резиновую сеть. Эта сшитая резиновая фаза придает ETPV высокую эластичность, упругость и отличные механические свойства.

Термопластичная матрица, состоящая из инженерных полимеров, таких как полиамид (PA), полибутилентерефталат (PBT) или полифениленсульфид (PPS), служит непрерывной фазой, обеспечивая термопластическую перерабатываемость и структурную целостность материала. Взаимодействие между резиновой и термопластичной фазами создает материал, обладающий одновременно гибкостью эластомеров и прочностью инженерных пластиков. Эта уникальная микроструктура позволяет ETPV сохранять свою форму после деформации, а также поддаваться повторной переработке и вторичному использованию, как обычные термопласты.

Свойства

Инженерные термопластичные вулканизаты (ETPV) обладают уникальным сочетанием свойств, что делает их универсальными для сложных условий эксплуатации. Они демонстрируют отличную эластичность и гибкость благодаря динамически сшитой эластомерной фазе, в то время как термопластичная матрица обеспечивает высокую механическую прочность, стабильность размеров и удобство переработки.

ETPV отличаются высокой устойчивостью к теплу, химическим веществам и маслам по сравнению с обычными термопластичными эластомерами, что делает их идеальными для эксплуатации в сложных условиях, например, в автомобильной и промышленной отраслях. Они обладают превосходной стойкостью к износу и усталости, обеспечивая долговечность при динамических нагрузках.

В отличие от традиционных резиновых материалов, ETPV можно перерабатывать стандартными методами термопластов, такими как литье под давлением и экструзия, что повышает эффективность производства. Они сохраняют механическую целостность в широком диапазоне температур, что делает их идеальными для применения, требующего сочетания гибкости и структурной прочности. Дополнительно, их способность к вторичной переработке делает их более экологически устойчивыми, предлагая высокоэффективные и экономически выгодные решения.

Применение

- Автомобильная промышленность: Уплотнители, прокладки, шланги, детали подкапотного пространства, уплотнительные профили.

- Электротехника и электроника: Изоляция проводов, соединители, корпуса высокой прочности.

- Промышленное оборудование: Гибкие муфты, конвейерные ленты, вибропоглощающие элементы, уплотнения.

- Медицина: Трубки, рукоятки, стерилизуемые компоненты.

- Потребительские товары: Спортивное оборудование, ручки, мягкие накладки.

Преимущества

✔ Высокая термостойкость – выдерживает повышенные температуры лучше, чем стандартные TPV.

✔ Отличная устойчивость к химическим веществам и маслам – подходит для агрессивных условий.

✔ Превосходные механические свойства – высокая прочность, долговечность и износостойкость.

✔ Эластичность и гибкость – обеспечивает резиноподобные свойства при сохранении перерабатываемости.

✔ Легкость в переработке – подходит для литья под давлением, экструзии и термоформования.

✔ Малый вес и возможность вторичной переработки – экологически безопасная альтернатива вулканизированной резине.

Недостатки

✖ Высокая стоимость – дороже стандартных TPV и традиционных резин.

✖ Меньшая гибкость по сравнению с полностью вулканизированной резиной – может не подходить для экстремально эластичных применений.

✖ Ограниченная прочность при экстремальных нагрузках – может не заменить высококлассные эластомеры во всех областях применения.

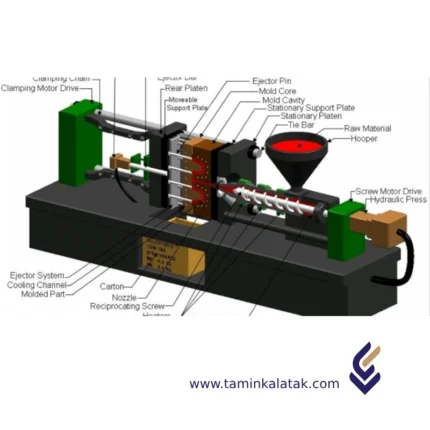

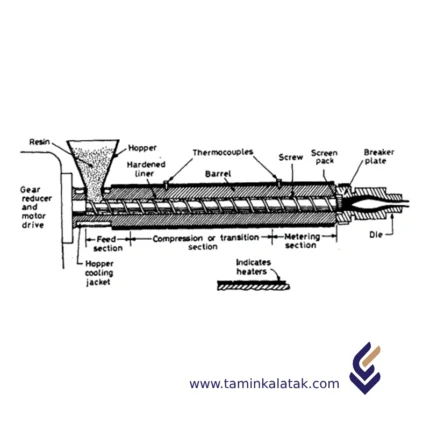

ЭКСТРУЗИЯ

Процесс экструзии

Процесс экструзии в основном разработан для непрерывного преобразования мягкого материала в определенную форму. Сердцем этого процесса/производственного оборудования является шнековый конвейер. Он продвигает холодный пластиковый материал (в гранулированной или порошкообразной форме) вперед за счет действия винта и сжимает его, и, с помощью тепла от внешних нагревателей и трения вязкого течения, преобразует его в расплавленный поток (см. Рисунок 1). При этом он создает давление на материал, которое является самым высоким непосредственно перед тем, как расплавленный пластик попадает в фильеру. Сетчатый фильтр, состоящий из нескольких сеток с мелкой или крупной ячейкой, поддерживаемых опорной плитой и расположенных между шнеком и фильерой, отфильтровывает грязь и несплавленные куски полимера. Давление на расплавленный пластик проталкивает его через адаптер и в фильеру, которая определяет форму конечного экструдата.

Горячая экструзия

Горячая экструзия — это процесс горячей обработки, который выполняется выше температуры рекристаллизации материала, чтобы предотвратить наклеп и облегчить проталкивание материала через фильеру. Большинство процессов горячей экструзии выполняются на горизонтальных гидравлических прессах усилием от 230 до 11 000 метрических тонн. Давление колеблется от 30 до 700 МПа, поэтому требуется смазка, которой может быть масло или графит для низкотемпературной экструзии, или порошок стекла для высокотемпературной экструзии. Самым большим недостатком этого процесса является его стоимость оборудования и его обслуживания.

Холодная экструзия

Холодная экструзия — это процесс компрессионного формования проталкиванием, при котором исходный материал (заготовка/слиток) находится при комнатной температуре. Однако в процессе деформируемый материал подвергается деформационному нагреву (преобразованию работы деформации в тепло) до нескольких сотен градусов. Обычно пуансон используется для создания давления на заготовку, заключенную, частично или полностью, в неподвижную фильеру.

Преимущества экструзии:

- Экономически выгоден для крупносерийного производства с минимальными отходами.

- Универсален: Поддерживает различные материалы и формы.

- Настраиваемый: Добавки и гибкость дизайна.

- Стабильное качество и масштабируемое производство.

- Энергоэффективен и интегрируется с другими процессами.

Недостатки экструзии:

- Ограничения по материалам: Не все полимеры подходят.

- Высокие затраты на наладку: Оборудование и фильеры дороги.

- Изменчивость размеров: Усадка при охлаждении и раздутие фильеры.

- Ограничения по форме: Сложные конструкции затруднены.

- Проблемы контроля качества: Дефекты поверхности и несоответствия материала.

- Необходимость постобработки: Требуется резка, отделка или покрытие.

- Экологические проблемы: Энергопотребление и пластиковые отходы.

Применение экструзии

- Строительная индустрия

- Трубы и трубки (например, трубы из ПВХ, дренажные системы).

- Оконные и дверные профили (например, рамы из uPVC).

- Изоляционные материалы (например, пенопластовые плиты, уплотнители для защиты от атмосферных воздействий).

- Упаковочная индустрия

- Пластиковые пленки и листы (например, пищевая упаковка, термоусадочные пленки).

- Контейнеры и подносы.

- Автомобильная индустрия

- Уплотнения и прокладки.

- Изоляция проводов и кабелей.

- Внутренняя отделка и защитная оболочка.

- Товары народного потребления

- Соломинки, веревки и садовые шланги.

- Пластиковые профили для мебели или бытовой техники.

- Электротехника и электроника

- Покрытия проводов и кабелей.

- Кабелепроводы для электропроводки.

- Медицинская сфера

- Катетеры, трубки и другие профили медицинского назначения.

- Промышленное применение

- Конвейерные ленты и направляющие.

- Защитные футеровки для оборудования.

- Сельское хозяйство

- Ирригационные трубки и пленки.

- Покрытия для теплиц.

Экструзия полимеров является универсальным процессом, что делает его крайне важным в отраслях, требующих непрерывного производства пластиковых изделий по индивидуальному заказу.