Белая маточная смесь

Белый мастербатч — это концентрированная смесь диоксида титана (TiO₂), полимерного носителя и других добавок, используемая для придания пластмассовым изделиям белизны, яркости и непрозрачности. Широко применяется в различных производственных процессах пластмасс для улучшения эстетических свойств и устойчивости к ультрафиолетовому излучению.

Структура

Белый мастербатч представляет собой концентрированную смесь диоксида титана (TiO₂) и полимерной основы, используемую для обеспечения непрозрачности, яркости и белизны пластиковых изделий. Основной компонент — диоксид титана — тонко диспергирован в носителе, которым может быть полиэтилен (PE), полипропилен (PP), полистирол (PS) или другой совместимый полимер, что обеспечивает равномерное распределение при переработке. Также могут быть добавлены диспергаторы, технологические добавки и стабилизаторы для улучшения дисперсии, облегчения переработки и повышения термической и УФ-стойкости. Структура белого мастербатча обеспечивает удобство применения и стабильность цвета при смешивании с базовыми полимерами, что делает его важным компонентом в таких отраслях, как упаковка, автомобилестроение, текстиль и товары народного потребления.

Свойства

Белый мастербатч обладает рядом ключевых свойств, делающих его идеальным для применения в производстве пластмасс. Он обеспечивает высокую непрозрачность и яркость благодаря содержанию диоксида титана (TiO₂), который даёт отличное покрытие и белизну. Качество дисперсии TiO₂ в полимерной основе обеспечивает равномерную окраску без полос и пятен. Обладает хорошей термической стабильностью и выдерживает высокие температуры переработки без разрушения. Также отличается устойчивостью к УФ-излучению, защищая изделия от обесцвечивания и разрушения при воздействии солнечного света. Кроме того, белый мастербатч улучшает механические свойства пластика, повышая его прочность и долговечность. В зависимости от состава он может обладать влагостойкостью и отличной совместимостью с различными полимерными основами, обеспечивая простоту смешивания и переработки.

Применение

• Упаковочные материалы — плёнки, бутылки и контейнеры для продуктов, фармацевтики и товаров народного потребления

• Автомобильная промышленность — внутренние и внешние пластиковые элементы

• Бытовая техника, мебель, корпуса электроники — для эстетики и защиты

• Текстиль и волокна — для придания белизны и защиты от УФ-излучения

• Строительные материалы — ПВХ-трубы, оконные рамы, кровельные листы

• Сельское хозяйство — тепличные плёнки, мульчирующие плёнки, оросительные трубы

Преимущества

• Обеспечивает высокую непрозрачность и яркость, улучшая внешний вид изделий

• Гарантирует равномерное распределение TiO₂, снижая вероятность полос и неравномерности цвета

• Повышает устойчивость к УФ-излучению, предотвращая обесцвечивание и разрушение

• Улучшает механические свойства пластика — прочность и долговечность

• Обладает хорошей термостойкостью — подходит для переработки при высоких температурах

• Совместим с различными полимерами, что делает его универсальным для многих применений

• Доступен в индивидуальных формулах под конкретные требования отрасли

Недостатки

• Высокое содержание TiO₂ увеличивает себестоимость продукции

• Возможны проблемы совместимости с некоторыми полимерами при неправильной формулировке

• Чрезмерное использование может ухудшить механические свойства изделия, делая его хрупким

• Может потребоваться добавление дополнительных веществ для улучшения дисперсии и переработки

• Перерасход может привести к повышенному потреблению материала и затруднить экологические инициативы

Мастербатч против водорослей и мха

Антиводорослевый и противомоховый мастербатч — это специализированная добавка, используемая в пластиковых изделиях для предотвращения роста водорослей, мха, грибков и других микроорганизмов. Обычно применяется в тех случаях, когда пластик подвергается воздействию влаги, высокой влажности и условий внешней среды.

Структура

Структура антиводорослевого и противомохового мастербатча включает полимерный носитель, биоцидные агенты, УФ-стабилизаторы и диспергирующие добавки. В качестве полимерного носителя используются полиэтилен (PE), полипропилен (PP) или поливинилхлорид (PVC), которые обеспечивают совместимость с конечным пластиковым изделием и облегчают добавление в процессе производства. Биоциды являются активными компонентами, которые предотвращают рост водорослей, мха и грибков, нарушая их клеточные процессы или препятствуя их прикреплению и развитию на поверхности пластика. УФ-стабилизаторы добавляются для защиты пластика от ультрафиолетового излучения, которое может ускорять деградацию и способствовать росту микроорганизмов. Диспергаторы обеспечивают равномерное распределение активных веществ в полимерной матрице, гарантируя стабильную защиту с течением времени. Эта тщательно сбалансированная формула помогает продлить срок службы пластиковых изделий, подвергающихся воздействию влаги и внешней среды, сохраняя их внешний вид и функциональность.

Свойства

Антиводорослевый и противомоховый мастербатч обладает рядом ключевых свойств, повышающих долговечность и эффективность пластиковых изделий в условиях повышенной влажности и на открытом воздухе. Он обладает выраженной антимикробной и биоцидной активностью, эффективно предотвращая рост водорослей, мха, грибков и других микроорганизмов на пластиковых поверхностях. Мастербатч устойчив к погодным условиям, выдерживает длительное воздействие солнца, влажности и дождя без потери эффективности. Часто содержит УФ-стабилизаторы, предотвращающие разрушение материала под воздействием ультрафиолетовых лучей и обеспечивающие долговременную защиту. Активные вещества равномерно распределяются в полимерной матрице, что гарантирует стабильное действие по всей поверхности изделия. Также он химически стабилен — не вымывается и не разлагается при обычных условиях эксплуатации. Совместим с различными термопластичными материалами, такими как полиэтилен, полипропилен и ПВХ, что делает его пригодным для широкого круга применений, включая кровельные материалы, садовую мебель, сельскохозяйственные плёнки и дренажные системы.

Области применения

• Сельское хозяйство: используется в тепличных плёнках, мульчирующих плёнках и оросительных трубах для предотвращения роста водорослей.

• Строительство: применяется в кровельных листах, черепице, дренажных трубах и ёмкостях для воды для предотвращения образования мха.

• Морская промышленность: снижает биообрастание на лодках, причалах и морском оборудовании.

• Текстильная промышленность: применяется в синтетических уличных тканях и геотекстиле для защиты от микробного разрушения.

• Упаковочная промышленность: используется в упаковке для продуктов, контейнерах для напитков и емкостях для хранения воды с целью минимизации загрязнения.

Преимущества

• Предотвращает рост водорослей и мха, продлевая срок службы изделий.

• Снижает расходы на обслуживание и чистку.

• Повышает эстетическую привлекательность, предотвращая обесцвечивание и повреждение поверхности.

• Повышает прочность материала, защищая его от микробного разрушения.

• Доступен в экологичных формулах.

• Совместим с различными полимерами, такими как PE, PP и PVC.

Недостатки

• Повышает производственные расходы из-за применения специальных добавок.

• Некоторые составы могут оказывать негативное воздействие на окружающую среду, особенно в водных экосистемах.

• Эффективность может снижаться со временем по мере деградации активных веществ.

• Применение ограничено нормативными требованиями в зависимости от используемых биоцидов.

• Может затруднять переработку пластиковых изделий.

Полиэтилен низкой плотности LDPE

Пленочная марка LDPE делится на несколько типов, включая универсальную пленку, высокопрозрачную пленку, пленку для тяжелых условий эксплуатации, термоусадочную пленку и литую пленку. Эти материалы обладают превосходными физико-механическими свойствами, высокой химической стабильностью и отличной электрической изоляцией. Они также характеризуются низкой паропроницаемостью и превосходной технологичностью, что делает их идеальными для различных применений. Пленки из этих смол обеспечивают исключительную прозрачность и высокую устойчивость к старению, гарантируя долговечность и надежность.

Структура

LDPE – это термопластичный полимер, получаемый путем полимеризации мономеров этилена (C₂H₄) при высоком давлении. Его молекулярная структура характеризуется высокой разветвленностью, что определяет его уникальные свойства.

Ключевые структурные особенности:

- Высокая разветвленность

- LDPE содержит короткие и длинные боковые цепи, препятствующие плотной упаковке полимерных цепей.

- Аморфная и частично кристаллическая структура

- Из-за разветвленности LDPE имеет низкую степень кристалличности (~40–50%), что делает его мягким и прозрачным.

- Он более гибкий и растяжимый по сравнению с HDPE (полиэтиленом высокой плотности).

- Широкий молекулярно-массовый состав

- LDPE обладает высокой прочностью расплава, что улучшает его технологичность в процессе экструзии пленок.

Свойства

LDPE – это гибкий и легкий материал, обладающий высокой растяжимостью, ударной вязкостью и прозрачностью. Его плотность варьируется от 0,915 до 0,930 г/см³, что обеспечивает хорошую прозрачность, но может придавать пленке легкую мутность. Он имеет относительно низкую температуру плавления (105–115°C) и остается гибким даже при низких температурах, что делает его подходящим для широкого спектра применений. LDPE обладает умеренной прочностью на разрыв (8–17 МПа) и высокой относительной удлиненностью при разрыве (100–600%), что обеспечивает устойчивость к механическим повреждениям.

Хотя он хорошо защищает от влаги, его барьерные свойства по отношению к газам оставляют желать лучшего – кислород и CO₂ могут легко проходить через него. LDPE устойчив к кислотам, щелочам и спиртам, но подвержен воздействию углеводородов. Его отличные термосвариваемые свойства делают его идеальным для упаковочных решений, включая пищевые упаковки, термоусадочные пленки и пакеты для покупок.

LDPE обычно перерабатывается методом экструзии раздувом или литьевой экструзией, при температуре переработки 160–220°C. Однако он чувствителен к УФ-излучению, поэтому для наружного применения в него добавляют стабилизаторы.

Применение

Упаковка:

- Гибкие упаковочные пленки (пакеты для покупок, пленки, мешки).

- Пищевая упаковка (пленки, пакеты для заморозки, термоусадочные пленки).

- Промышленная упаковка (оберточные материалы, защитные покрытия).

Сельское хозяйство:

- Тепличные пленки для защиты растений.

- Мульчирующие пленки для покрытия почвы и борьбы с сорняками.

Потребительские товары:

- Пластиковые пакеты для супермаркетов, розничной торговли, мусорные мешки.

- Пищевая пленка для упаковки и хранения продуктов.

- Одноразовые вкладыши для различных контейнеров.

Строительство:

- Пароизоляционные мембраны для зданий.

- Покрытия для строительных материалов при хранении и транспортировке.

Медицина:

- Стерильная упаковка для медицинских изделий, оборудования и лекарств.

- Медицинские пленки и покрытия.

Преимущества

- Гибкость – высокая эластичность, устойчивость к разрывам.

- Прозрачность – высокая степень прозрачности, идеальна для упаковки.

- Химическая устойчивость – устойчива к кислотам, маслам и жирам.

- Низкая стоимость – доступный и экономичный материал.

- Легкость переработки – легко обрабатывается методами экструзии, литья под давлением и раздува.

- Малый вес – снижает затраты на транспортировку и логистику.

- Влагостойкость – хороший барьер для защиты от влаги.

Недостатки

- Низкая прочность – легко рвется при больших нагрузках.

- Ограниченная термостойкость – низкая температура плавления ограничивает использование при высоких температурах.

- Экологические проблемы – не разлагается в природе, требует переработки.

- Чувствительность к УФ-излучению – разрушается на солнце без стабилизаторов.

- Слабые барьерные свойства – плохо защищает от газов по сравнению с другими материалами, такими как BOPP или PET.

LDPE пленка – это универсальный и экономичный материал, который широко применяется в упаковке, сельском хозяйстве, строительстве и медицине благодаря своей гибкости, термосвариваемости и легкости обработки.

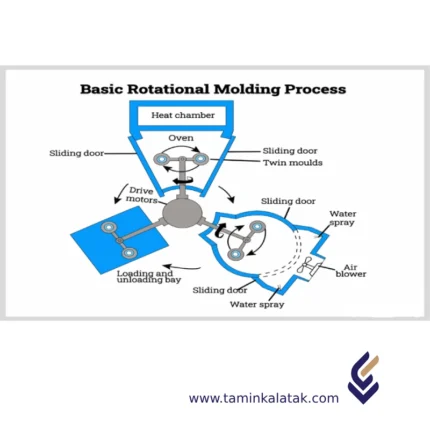

Ротационное формование

Процесс ротационного формования — это простой, но эффективный метод. В этой технологии пластиковый материал, обычно в порошковой форме, помещается внутрь полой формы. Эта форма обычно изготавливается из литого алюминия или листовой стали. После герметизации форма медленно вращается вокруг двух осей. Одновременно она нагревается в печи, продолжая вращение. По мере повышения температуры пластиковый порошок плавится и равномерно покрывает внутреннюю поверхность формы. Когда пластик полностью расплавится, форма перемещается на станцию охлаждения, где ее охлаждают воздухом или, в некоторых случаях, мелкодисперсным туманом воды. На этом этапе пластик постепенно затвердевает и принимает окончательную форму. После достаточного охлаждения и отсоединения от поверхности формы процесс останавливается, и готовое изделие извлекается.

Виды ротационного формования

1. Ротационное формование «Раковина» (Clamshell Rotational Molding)

- Использует однорамный станок с совмещенными печью и камерой охлаждения.

- Подходит для небольших серийных производств и прототипирования.

- Менее эффективен по сравнению с многорамными машинами, но требует меньше места.

2. Ротационное формование «Качающийся вал» (Rock and Roll Rotational Molding)

- Предназначен для длинных и узких изделий, таких как каяки и лодки.

- Форма вращается вокруг одной оси, одновременно раскачиваясь вперед-назад по другой оси.

- Идеален для производства больших продолговатых деталей с равномерной толщиной стенок.

3. Ротационное формование «Шаттл» (Shuttle Rotational Molding)

- Имеет две рабочие руки, перемещающиеся между зонами нагрева и охлаждения.

- Позволяет одновременно формовать и охлаждать изделия, увеличивая производительность.

- Подходит для средних и крупных объемов производства.

4. Вертикальное ротационное формование (Vertical Rotational Molding)

- Использует вертикальную систему вращения вместо традиционной горизонтальной оси.

- Позволяет лучше контролировать распределение материала.

- Менее распространенный метод, но полезен для определенных задач, требующих точного контроля толщины.

5. Ротационное формование «Карусель» (Carousel Rotational Molding)

- Самый распространенный и эффективный метод, часто имеющий три или четыре рабочие руки.

- Формы непрерывно перемещаются между станциями загрузки, нагрева, охлаждения и выгрузки.

- Идеален для крупносерийного производства.

Преимущества ротационного формования

✔ Низкая стоимость оснастки – формы дешевле по сравнению с литьем под давлением или экструзионным формованием.

✔ Равномерная толщина стенок – обеспечивает равномерное распределение материала без слабых мест.

✔ Бесшовные и полые конструкции – позволяет получать цельные детали без швов и соединений.

✔ Гибкость дизайна – возможность создавать сложные формы, поднутрения и интегрированные элементы.

✔ Прочность и долговечность – высокая ударопрочность с усиленными углами.

✔ Разнообразие материалов – можно использовать полиэтилен (PE), полипропилен (PP) и нейлон.

✔ Минимальные отходы материала – излишки пластика можно перерабатывать и повторно использовать.

✔ Производство крупных деталей – идеально подходит для изготовления резервуаров, контейнеров и крупногабаритных изделий.

✔ Последовательность и повторяемость процесса – гарантирует однородность в массовом производстве.

✔ Экологичность – низкое энергопотребление и возможность переработки материалов.

Недостатки ротационного формования

✖ Длительный производственный цикл – процесс медленнее по сравнению с литьем под давлением.

✖ Высокая стоимость материалов – ограниченный выбор термопластов, которые могут быть дороже.

✖ Ограничение по типу изделий – подходит только для полых деталей, не подходит для твердых или мелких компонентов.

✖ Меньшая точность и допуски – низкая точность размеров по сравнению с литьем под давлением.

✖ Ограниченная автоматизация – требует больше ручного труда, что увеличивает стоимость массового производства.

✖ Грубая поверхность – может потребоваться дополнительная обработка для получения гладкой или глянцевой поверхности.

✖ Низкая эффективность в массовом производстве – не подходит для высокоскоростного производства из-за длительных циклов.

✖ Необходимость утолщения стенок – тонкостенные изделия могут быть недостаточно прочными.

✖ Долгое охлаждение – увеличивает общее время производства.

Применение ротационного формования

Резервуары для хранения – емкости для воды, топлива и химических веществ.

Автомобильные детали – топливные баки, воздуховоды, брызговики и крылья.

Промышленные контейнеры – баки, бункеры и транспортные контейнеры.

Детские площадки – горки, лазалки и уличные игровые конструкции.

Мебель – современные пластиковые стулья, столы и декоративные элементы.

Морское и лодочное оборудование – каяки, каноэ, буйки и понтоны.

Медицинское оборудование – корпуса, защитные кожухи и медицинские опоры.

Сельское хозяйство – бункеры для корма, поилки и резервуары для полива.

Спортивный инвентарь – шлемы, конусы и защитные накладки.

Дорожная безопасность – барьеры, дорожные конусы и указатели.

Потребительские товары – термоконтейнеры, ящики для инструментов и кейсы.

Ротационное формование – это универсальный производственный процесс, подходящий для создания крупногабаритных, полых, прочных и долговечных пластиковых изделий с высокой степенью гибкости в дизайне.