Полиамид-имид (ПАИ)

Полиамид-имид (PAI) — это высокопроизводительный термопласт, известный своими выдающимися механическими, термическими и химическими свойствами. Он широко используется в сложных условиях эксплуатации, требующих высокой прочности, износостойкости и термостойкости.

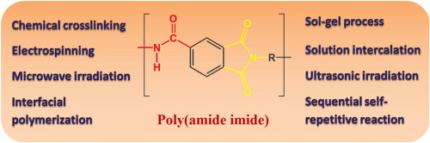

Структура

Полиамид-имид (PAI) представляет собой высокопроизводительный термопластический полимер, содержащий в своей молекулярной структуре как амидные (-CONH-), так и имидные (-CO-N-CO-) функциональные группы. Его структура состоит из ароматических колец, соединённых этими амидными и имидными связями, что обеспечивает его исключительную термостойкость и механические свойства.

Ароматическая природа PAI придаёт материалу жёсткость и стабильность, а амидные группы способствуют его гибкости и технологичности. Имидные группы, обладающие высокой термической стойкостью, позволяют PAI выдерживать экстремальные температуры без значительной деградации. Такое уникальное сочетание структурных элементов делает этот полимер чрезвычайно прочным, устойчивым к износу и химически инертным, что делает его идеальным выбором для сложных промышленных приложений.

Свойства

Полиамид-имид (PAI) сочетает в себе высокую механическую прочность, отличную термостойкость и выдающуюся износостойкость, что делает его одним из самых долговечных инженерных термопластов.

✔ Высокая термостойкость – PAI сохраняет механическую целостность при температурах до 260°C в длительной эксплуатации и выдерживает ещё более высокие температуры при кратковременном воздействии.

✔ Устойчивость к износу и трению – Отличается высокой прочностью, что позволяет ему работать в условиях интенсивного трения и высоких нагрузок.

✔ Высокая химическая стойкость – Устойчив к большинству растворителей, топлив и кислот, что делает его надёжным в агрессивных средах.

✔ Отличная электроизоляция – Подходит для электрических и электронных компонентов, работающих при высоких температурах.

✔ Минимальное тепловое расширение – Сохраняет свою форму и структурные характеристики даже в экстремальных условиях.

✔ Стабильность размеров – Низкое водопоглощение предотвращает деформацию во влажных средах.

Применение полиамид-имида (PAI)

Аэрокосмическая и автомобильная промышленность: Высокопроизводительные подшипники, втулки, уплотнения, шайбы, шестерни.

Промышленное оборудование: Детали насосов, лопатки компрессоров, износостойкие компоненты.

Нефтегазовая промышленность: Детали, работающие при высоком давлении и температуре.

Электроника и электротехника: Высокотемпературные изоляторы, разъёмы, компоненты для полупроводникового производства.

Медицина: Детали, устойчивые к стерилизации, хирургические инструменты.

Текстильная и полиграфическая промышленность: Ролики, направляющие, износостойкие покрытия.

Преимущества полиамид-имида (PAI)

✔ Термостойкость – Работает при температурах до 260°C.

✔ Высокая износостойкость – Отлично подходит для долговечных и нагруженных компонентов.

✔ Механическая прочность – Высокая жёсткость и устойчивость к нагрузкам.

✔ Химическая стойкость – Устойчив к топливам, растворителям и кислотам.

✔ Отличные электроизоляционные свойства – Подходит для высокотемпературных электротехнических применений.

✔ Минимальное тепловое расширение – Сохраняет размеры и форму под нагрузкой.

Недостатки полиамид-имида (PAI)

✖ Высокая стоимость – Дороже стандартных инженерных пластиков.

✖ Сложность переработки – Требует специализированного оборудования и сложных технологических процессов.

✖ Гигроскопичность – Поглощает влагу, что может повлиять на стабильность размеров.

✖ Хрупкость по сравнению с некоторыми полимерами – Может растрескиваться при высоком ударном воздействии.

Полиарилат (PAR)

Полиарилат (PAR) — это высокопроизводительный ароматический полиэстер, известный своей превосходной термической стабильностью, механической прочностью, а также устойчивостью к химическим веществам и ультрафиолетовому излучению. Он широко применяется в инженерных областях, где требуются долговечность и термостойкость.

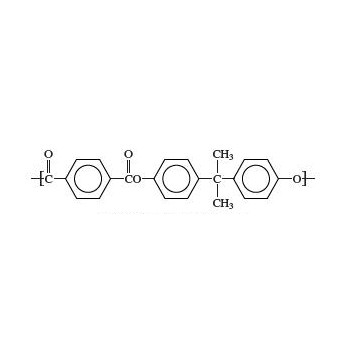

Структура

Полиарилат (PAR) представляет собой термопластический полимер, состоящий из повторяющихся ароматических сложноэфирных звеньев в основной цепи. Его структура включает бензольные кольца, соединённые сложноэфирными (-COO-) связями, что обеспечивает ему высокую термическую и механическую стойкость.

Наличие жёстких бензольных колец повышает прочность, стабильность размеров, а также устойчивость к высоким температурам и ультрафиолетовому излучению. В отличие от алифатических полиэстеров, содержащих гибкие углеродные цепи, полиарилаты обладают жёстким ароматическим скелетом, который предотвращает лёгкое вращение молекул, делая материал более термостойким и механически прочным.

Один из наиболее распространённых типов полиарилата основан на бисфеноле А (BPA) и терефталевой или изофталевой кислоте. Такой состав формирует полимер с высокой температурой стеклования и отличной долговечностью. Благодаря этим структурным характеристикам полиарилаты идеально подходят для использования в оптических линзах, автомобильных деталях и электронных компонентах, где требуется прозрачность, термостойкость и химическая стабильность.

Свойства

Полиарилат (PAR) сочетает высокую термическую стабильность, механическую прочность и химическую стойкость, что делает его ценным инженерным термопластом.

✔ Высокая термостойкость – Температура стеклования (Tg) около 180°C, что позволяет сохранять форму и прочность при повышенных температурах.

✔ Превосходные механические свойства – Обладает высокой прочностью на растяжение и ударной вязкостью, что делает его устойчивым к износу и механическим повреждениям.

✔ Отличная стойкость к УФ и атмосферным воздействиям – Не разрушается под воздействием солнечного света, что делает его подходящим для наружного применения.

✔ Химическая устойчивость – Устойчив к воздействию масел, кислот и растворителей, что обеспечивает долговечность в агрессивных средах.

✔ Оптическая прозрачность – Некоторые виды PAR прозрачны, что делает их пригодными для использования в линзах и дисплеях.

✔ Стабильность размеров – Низкий уровень ползучести и высокая жёсткость обеспечивают точность в инженерных приложениях.

Применение полиарилатов (PAR)

✔ Электроника и электротехника – Используется в разъёмах, изоляторах и печатных платах благодаря высокой термо- и электроизоляционной стойкости.

✔ Автомобильная промышленность – Идеален для деталей, подвергающихся высоким температурам и механическим нагрузкам.

✔ Аэрокосмическая отрасль – Применяется в конструкционных элементах благодаря лёгкости и высокой прочности.

✔ Оптические линзы и дисплеи – Некоторые виды обладают высокой прозрачностью, что делает их пригодными для производства очков, объективов камер и ЖК-дисплеев.

✔ Медицина – Устойчив к методам стерилизации и биосовместим для использования в медицинских приборах.

✔ Промышленное оборудование – Применяется в шестернях, уплотнениях и механических компонентах с высокой износостойкостью.

✔ Потребительские товары – Используется в производстве премиальной кухонной утвари, защитных покрытий и устойчивых к УФ-излучению уличных изделий.

Преимущества полиарилата (PAR)

✔ Высокая термостойкость – Сохраняет прочность при повышенных температурах.

✔ Отличные механические свойства – Высокая прочность на разрыв и ударная вязкость.

✔ Устойчивость к УФ и атмосферным воздействиям – Идеален для наружного использования.

✔ Химическая устойчивость – Выдерживает воздействие масел, кислот и растворителей.

✔ Оптическая прозрачность – Некоторые виды обладают высокой светопроницаемостью.

✔ Стабильность размеров – Минимальная деформация при нагрузках.

Недостатки полиарилата (PAR)

✖ Высокая стоимость – Дороже традиционных пластиков.

✖ Сложность переработки – Требует специального оборудования и высоких температур.

✖ Хрупкость в определённых условиях – Может подвергаться растрескиванию при значительных механических нагрузках.

✖ Ограниченная доступность – Реже используется по сравнению с другими инженерными пластиками, что ограничивает выбор коммерческих марок.

Поликетон (ПК)

ПолиКетон (PK) — это высокопроизводительный термопластичный полимер, известный своими превосходными механическими свойствами, химической стойкостью и экологической устойчивостью. Он состоит в основном из монооксида углерода (CO) и олефинов (таких как этилен и пропилен), полученных в результате каталитической полимеризации. Уникальная молекулярная структура PK обеспечивает сбалансированное сочетание прочности, износостойкости и низкого водопоглощения, что делает его пригодным для различных промышленных применений.

Структура

ПолиКетон (PK) представляет собой линейный альтернирующий сополимер, состоящий из монооксида углерода (CO) и олефинов, таких как этилен и пропилен. Его структура включает повторяющиеся кетонные (C=O) функциональные группы, расположенные между углеводородными фрагментами, образуя высокоупорядоченную и кристаллическую полимерную цепь. Такое чередование карбонильных и алкильных групп способствует уникальной механической прочности, химической стойкости и термостабильности. Наличие кетонных групп усиливает межмолекулярные взаимодействия, обеспечивая превосходную износостойкость и низкое водопоглощение по сравнению с другими инженерными пластмассами. Высокоорганизованная молекулярная структура также приводит к отличной ударной вязкости, что делает ПолиКетон универсальным материалом для сложных эксплуатационных условий.

Свойства

ПолиКетон (PK) сочетает в себе уникальные механические, термические и химические свойства, что делает его высокопроизводительным инженерным пластиком. Он обладает исключительной прочностью, ударной вязкостью и стойкостью к нагрузкам, превосходя многие традиционные полимеры, такие как нейлон и полиоксиметилен (POM). Благодаря высокой износостойкости и низкому коэффициенту трения, PK идеально подходит для деталей с высокой механической нагрузкой и движущихся элементов.

Кроме того, ПолиКетон демонстрирует отличную химическую стойкость, оставаясь стабильным при воздействии кислот, щелочей, топлива и растворителей, что увеличивает его долговечность в агрессивных средах. Он имеет низкое водопоглощение, что гарантирует стабильность размеров даже во влажных условиях. Материал обладает высокой термостойкостью и хорошими электроизоляционными свойствами, что делает его подходящим для использования в электронике.

Помимо этого, ПолиКетон является экологически безопасным, поскольку синтезируется из монооксида углерода и олефинов, снижая зависимость от нефтехимического сырья. Он поддается переработке, что делает его более устойчивой альтернативой традиционным пластмассам.

Преимущества ПолиКетона (PK)

• Высокая прочность, ударная вязкость и стойкость к нагрузкам

• Отличная износостойкость и низкий коэффициент трения

• Превосходная химическая стойкость к кислотам, щелочам, топливу и растворителям

• Низкое водопоглощение, обеспечивающее стабильность размеров

• Высокая термостойкость в широком диапазоне температур

• Хорошие электроизоляционные свойства для электронных компонентов

• Экологически безопасен, так как производится из монооксида углерода и олефинов

• Поддается переработке и является более устойчивым, чем нефтехимические полимеры

Недостатки ПолиКетона (PK)

• Более высокая стоимость по сравнению с обычными пластмассами, такими как нейлон и POM

• Ограниченная доступность из-за небольшого числа производителей

• Сложность переработки, требующая специальных условий для литья и экструзии

• Менее высокая термостойкость по сравнению с некоторыми высокотемпературными полимерами, такими как PEEK

Применение ПолиКетона (PK)

• Автомобилестроение: компоненты топливной системы, шестерни, соединители, детали моторного отсека

• Промышленное оборудование: подшипники, уплотнения, конвейерные ленты, шестерни

• Электроника: электрические соединители, изоляторы, элементы печатных плат

• Потребительские товары: спортивное оборудование, электроинструменты, кухонные принадлежности

• Медицина: компоненты для доставки лекарств, прочные медицинские инструменты

• Нефтегазовая промышленность: уплотнения и прокладки, устойчивые к агрессивным химическим веществам и топливу

Полиоксиметиленовый пластик (ПОМ/ацеталь)

Полиоксиметилен (POM), также известный как ацеталь, Delrin® (торговая марка компании DuPont) или полиацеталь, является высокопроизводительным инженерным термопластом. Он широко используется благодаря своей высокой прочности, низкому коэффициенту трения и превосходной стабильности размеров.

Структура

Полиоксиметилен (POM), или ацеталь, представляет собой полукристаллический термопласт, состоящий из повторяющихся оксиметиленовых (-CH₂O-) звеньев в молекулярной структуре. Он существует в двух основных формах: гомополимер (POM-H) и сополимер (POM-C). Гомополимерная версия, например, Delrin® от DuPont, имеет высокоупорядоченную кристаллическую структуру, обеспечивающую повышенную механическую прочность и жёсткость. Сополимерная версия содержит комономеры, снижающие риск термического и окислительного разложения, что улучшает химическую стойкость и термическую стабильность. Прочные связи углерод-кислород в основной цепи POM придают ему высокую прочность, низкий коэффициент трения и отличную износостойкость, что делает этот материал идеальным для точных компонентов в различных отраслях промышленности. Однако из-за высокой кристалличности POM может быть хрупким в определённых условиях и обладает ограниченной адгезией, что требует предварительной обработки поверхности для склеивания или окрашивания.

Свойства

Полиоксиметилен (POM), или ацеталь, является высокопроизводительным инженерным термопластом с отличными механическими характеристиками, включая высокую прочность, жёсткость и стабильность размеров. Он имеет низкий коэффициент трения и высокую износостойкость, что делает его идеальным для использования в деталях сдвижного и вращающегося механизма. POM обладает хорошей химической стойкостью, особенно к растворителям, топливам и слабым кислотам, а также низким влагопоглощением, что позволяет ему сохранять свойства даже во влажных условиях. Материал отличается хорошими электроизоляционными свойствами, что делает его востребованным в электронике. Высокая степень кристалличности обеспечивает жёсткость и долговечность, однако POM чувствителен к ультрафиолетовому излучению, термическому разложению при перегреве и требует специальной обработки для склеивания и окрашивания.

Преимущества:

✔ Высокая механическая прочность и жёсткость

✔ Отличная износостойкость и устойчивость к истиранию

✔ Низкий коэффициент трения, что делает его идеальным для подвижных деталей

✔ Хорошая стабильность размеров при низком влагопоглощении

✔ Хорошая химическая стойкость к растворителям, топливам и слабым кислотам

✔ Отличные электроизоляционные свойства

✔ Легкость в обработке и изготовлении точных компонентов

Недостатки:

✖ Плохая устойчивость к УФ-излучению, что приводит к деградации со временем

✖ Ограниченная термостойкость, обычно используется при температурах ниже 120°C

✖ Может быть хрупким при высоких ударных нагрузках

✖ Трудности со склеиванием и окраской без специальной обработки поверхности

✖ Чувствительность к термическому разложению при перегреве во время переработки

Применение:

- Автомобилестроение – компоненты топливной системы, шестерни, замки дверей, элементы ремней безопасности.

- Промышленное оборудование – подшипники, втулки, детали конвейерных лент, ролики.

- Потребительские товары – молнии, пряжки, оправы для очков, рукоятки ножей.

- Электроника – переключатели, разъёмы, корпуса электрических приборов.

- Медицина – инсулиновые шприцы, компоненты ингаляторов, хирургические инструменты.

- Аэрокосмическая промышленность – лёгкие шестерни, крепёжные элементы, внутренние компоненты.

Термопластичный полиамидный эластомер (TPA)

Термопластичный полиамидный эластомер (TPA) — это разновидность термопластичных эластомеров (TPE), который сочетает гибкость и эластичность эластомеров с прочностью и технологичностью термопластов. TPAs состоят из чередующихся мягких и жестких сегментов, где мягкие сегменты обеспечивают эластичность, а жесткие сегменты (обычно на основе полиамида) придают механическую прочность и термическую стабильность.

Структура

Структура термопластичного полиамидного эластомера (TPA) представляет собой фазово-разделенную морфологию с чередующимися мягкими и жесткими сегментами. Мягкие сегменты, как правило, состоят из полиэфирных или полиэфирэфирных цепей, обеспечивающих гибкость, эластичность и устойчивость к низким температурам. Жесткие сегменты образованы полиамидными (нейлоновыми) компонентами, которые способствуют механической прочности, химической стойкости и термостойкости.

Эта блочная структура позволяет TPA сочетать резиноподобную эластичность с возможностью переработки, характерной для термопластов. Жесткие полиамидные домены действуют как физические сшивки, укрепляя материал и обеспечивая его форму, в то время как мягкие сегменты придают растяжимость и способность поглощать энергию. Благодаря такой уникальной микроархитектуре TPAs обладают отличными механическими свойствами, а также могут повторно перерабатываться и вторично использоваться, как обычные термопласты.

Свойства

Термопластичный полиамидный эластомер (TPA) обладает уникальным сочетанием гибкости, прочности и химической стойкости, что делает его универсальным материалом. Он обладает высокой эластичностью и отличной восстановительной способностью, позволяя ему вести себя как резина, но с возможностью термопластической переработки.

TPAs демонстрируют превосходную механическую прочность, стойкость к истиранию и долговечность, что делает их подходящими для эксплуатации в сложных условиях. Они также обладают высокой устойчивостью к химическим веществам и маслам, особенно к топливам, растворителям и промышленным химикатам, что увеличивает их эксплуатационные характеристики в агрессивных средах.

Дополнительно, TPAs обладают хорошей термической стабильностью, позволяя выдерживать широкий диапазон температур без значительной деградации. Однако, из-за их гигроскопической природы, они склонны к поглощению влаги из окружающей среды, что требует тщательной сушки перед переработкой. Несмотря на этот недостаток, их легкость, возможность вторичной переработки и легкость обработки стандартными методами термопластов, такими как литье под давлением и экструзия, делают TPAs привлекательным выбором для различных отраслей промышленности, включая автомобилестроение, электронику и медицину.

Применение TPA

- Автомобильная промышленность: топливопроводы, воздушные каналы, уплотнители, прокладки, шланги.

- Электроника: изоляция проводов, разъемы, защитные корпуса.

- Медицинские устройства: трубки, катетеры, гибкие компоненты, ручки.

- Промышленное оборудование: конвейерные ленты, уплотнения, виброгасящие элементы, гибкие муфты.

- Спорт и потребительские товары: подошвы обуви, гибкие накладки, защитное снаряжение, износостойкие текстильные материалы.

Преимущества TPA

✔ Высокая химическая и маслостойкость – устойчив к топливам, растворителям и промышленным химикатам.

✔ Отличная механическая прочность – высокая жесткость, долговечность и устойчивость к истиранию.

✔ Хорошая гибкость и эластичность – обеспечивает резиноподобные свойства с преимуществами термопластической переработки.

✔ Широкий диапазон рабочих температур – сохраняет свойства при высоких и низких температурах.

✔ Легкий и перерабатываемый – более экологичный по сравнению с традиционной резиной.

✔ Простота переработки – подходит для литья под давлением, экструзии и выдувного формования.

Недостатки TPA

✖ Высокая стоимость – дороже стандартных термопластичных эластомеров (TPEs).

✖ Гигроскопичность – впитывает влагу, что требует сушки перед переработкой.

✖ Меньшая гибкость по сравнению с полностью вулканизированной резиной – не всегда заменяет эластомеры с высокой растяжимостью.

✖ Ограниченная устойчивость к УФ-излучению – некоторые марки требуют добавления стабилизаторов для использования на открытом воздухе.

Технические термопластичные вулканизаты (ЭТПВ)

Инженерные термопластичные вулканизаты (ETPV) — это класс современных термопластичных эластомеров (TPE), которые сочетают свойства термопластов с упругостью вулканизированной резины. Они формируются путем динамического сшивания эластомерной фазы (например, EPDM или NBR) в термопластичной матрице (такой как полиамид, PBT или другие инженерные пластики).

Структура

Структура инженерных термопластичных вулканизатов (ETPV) представляет собой тонкодисперсную, динамически сшитую эластомерную фазу, встроенную в непрерывную термопластичную матрицу. Эластомерная фаза, обычно изготовленная из таких материалов, как EPDM (этилен-пропилен-диеновый мономер) или NBR (нитрильный бутадиеновый каучук), проходит процесс вулканизации во время плавления, формируя стабильную резиновую сеть. Эта сшитая резиновая фаза придает ETPV высокую эластичность, упругость и отличные механические свойства.

Термопластичная матрица, состоящая из инженерных полимеров, таких как полиамид (PA), полибутилентерефталат (PBT) или полифениленсульфид (PPS), служит непрерывной фазой, обеспечивая термопластическую перерабатываемость и структурную целостность материала. Взаимодействие между резиновой и термопластичной фазами создает материал, обладающий одновременно гибкостью эластомеров и прочностью инженерных пластиков. Эта уникальная микроструктура позволяет ETPV сохранять свою форму после деформации, а также поддаваться повторной переработке и вторичному использованию, как обычные термопласты.

Свойства

Инженерные термопластичные вулканизаты (ETPV) обладают уникальным сочетанием свойств, что делает их универсальными для сложных условий эксплуатации. Они демонстрируют отличную эластичность и гибкость благодаря динамически сшитой эластомерной фазе, в то время как термопластичная матрица обеспечивает высокую механическую прочность, стабильность размеров и удобство переработки.

ETPV отличаются высокой устойчивостью к теплу, химическим веществам и маслам по сравнению с обычными термопластичными эластомерами, что делает их идеальными для эксплуатации в сложных условиях, например, в автомобильной и промышленной отраслях. Они обладают превосходной стойкостью к износу и усталости, обеспечивая долговечность при динамических нагрузках.

В отличие от традиционных резиновых материалов, ETPV можно перерабатывать стандартными методами термопластов, такими как литье под давлением и экструзия, что повышает эффективность производства. Они сохраняют механическую целостность в широком диапазоне температур, что делает их идеальными для применения, требующего сочетания гибкости и структурной прочности. Дополнительно, их способность к вторичной переработке делает их более экологически устойчивыми, предлагая высокоэффективные и экономически выгодные решения.

Применение

- Автомобильная промышленность: Уплотнители, прокладки, шланги, детали подкапотного пространства, уплотнительные профили.

- Электротехника и электроника: Изоляция проводов, соединители, корпуса высокой прочности.

- Промышленное оборудование: Гибкие муфты, конвейерные ленты, вибропоглощающие элементы, уплотнения.

- Медицина: Трубки, рукоятки, стерилизуемые компоненты.

- Потребительские товары: Спортивное оборудование, ручки, мягкие накладки.

Преимущества

✔ Высокая термостойкость – выдерживает повышенные температуры лучше, чем стандартные TPV.

✔ Отличная устойчивость к химическим веществам и маслам – подходит для агрессивных условий.

✔ Превосходные механические свойства – высокая прочность, долговечность и износостойкость.

✔ Эластичность и гибкость – обеспечивает резиноподобные свойства при сохранении перерабатываемости.

✔ Легкость в переработке – подходит для литья под давлением, экструзии и термоформования.

✔ Малый вес и возможность вторичной переработки – экологически безопасная альтернатива вулканизированной резине.

Недостатки

✖ Высокая стоимость – дороже стандартных TPV и традиционных резин.

✖ Меньшая гибкость по сравнению с полностью вулканизированной резиной – может не подходить для экстремально эластичных применений.

✖ Ограниченная прочность при экстремальных нагрузках – может не заменить высококлассные эластомеры во всех областях применения.