Антибактериальная мастербатч

Антибактериальный мастербатч — это концентрированная добавка, используемая в производстве пластмасс для придания конечному продукту антимикробных свойств. Он содержит антибактериальные агенты — такие как ионы серебра, соединения на основе цинка или органические биоциды, распределённые в полимерной матрице. При добавлении в пластик во время переработки он предотвращает рост бактерий, грибков и других микроорганизмов, повышая гигиеничность и долговечность изделия.

Структура

Структура антибактериального мастербатча включает носитель (смолу), антибактериальный агент, диспергаторы, стабилизаторы и вспомогательные вещества. В качестве носителя используются такие полимеры, как полиэтилен (PE), полипропилен (PP) или полистирол (PS), которые обеспечивают совместимость с конечным пластиковым изделием. Основным активным компонентом служит антибактериальный агент, представленный ионами серебра (Ag+), соединениями цинка (ZnO, ионы Zn), органическими биоцидами (например, триклозан или четвертичные аммониевые соединения), а также ионами меди (Cu+). Эти агенты воздействуют на микроорганизмы, разрушая клеточные мембраны, подавляя метаболизм или предотвращая их прикрепление к поверхности. Для равномерного распределения добавляют диспергаторы и стабилизаторы, предотвращающие агломерацию и деградацию частиц. Вспомогательные вещества улучшают текучесть и термостойкость во время переработки. Антибактериальные частицы инкапсулируются в носителе и постепенно мигрируют к поверхности, обеспечивая долговременную защиту. Такая структура делает мастербатчи эффективными в медицине, упаковке продуктов и потребительских товарах.

Свойства

Антибактериальный мастербатч обладает рядом свойств, делающих его эффективным средством для антимикробных пластиков. Он обеспечивает широкоспектровую защиту от бактерий, грибков, плесени и водорослей с длительным действием за счёт постепенного высвобождения активных веществ. Многие составы работают по принципу нелучения, то есть агенты остаются в полимерной матрице и не вымываются. Мастербатч хорошо диспергируется, равномерно распределяя активные вещества без ухудшения механических свойств пластика. Обладает высокой термостойкостью, выдерживает переработку при 200–300°C. Также устойчив к УФ-излучению и окислению, обеспечивая долговечность. Совместим с множеством полимеров, включая PP, PE, PET, PVC и ABS. Безопасен, нетоксичен, разрешён для контакта с пищей согласно требованиям FDA, ЕС и REACH. Прост в применении при экструзии, литье под давлением и выдувном формовании. Может быть адаптирован под конкретные требования.

Применение антибактериального мастербатча

• Пищевая упаковка – предотвращает рост бактерий на упаковке, увеличивая срок хранения.

• Медицинские изделия – используется в хирургических инструментах, подносах, оборудовании.

• Потребительские товары – применяется в разделочных досках, ручках зубных щеток, детских товарах.

• Текстильная промышленность – используется в антимикробных тканях для спортивной одежды, медицинского текстиля и обивки.

• Автомобильная промышленность – применяется в элементах интерьера для снижения микробного загрязнения.

• Электроника – используется в корпусах устройств, клавиатурах, пультах.

• Общественный транспорт и инфраструктура – используется в поручнях, сиденьях, ручках для поддержания гигиены.

Преимущества антибактериального мастербатча

• Предотвращает рост бактерий – снижает микробное загрязнение поверхностей.

• Повышает долговечность изделий – предотвращает разрушение материалов микроорганизмами.

• Улучшает гигиену и безопасность – идеален для медицины, пищевой промышленности, потребительских товаров.

• Устраняет запахи – предотвращает неприятный запах от бактерий.

• Индивидуальная настройка – адаптируется к различным полимерам и условиям переработки.

• Экономичность – снижает расходы на чистку и замену изделий.

Недостатки антибактериального мастербатча

• Потенциальная токсичность – отдельные агенты могут вызывать опасения для здоровья.

• Проблемы соответствия нормам – необходимо соответствовать строгим требованиям безопасности и экологии.

• Ограниченная эффективность – не всегда действует на все виды микроорганизмов.

• Экологические риски – некоторые составы могут способствовать формированию устойчивости к антимикробным веществам.

• Повышенные расходы – удорожает производство по сравнению с обычными пластиками.

• Зависимость от условий – эффективность может варьироваться в зависимости от температуры, влажности и других факторов.

Полиамиды (ПА)

Полиамид (PA) — это класс синтетических полимеров, содержащих амидные (-CONH-) связи, широко известных как нейлоны. Он обладает высокой механической прочностью, термической стабильностью и химической стойкостью, что делает его востребованным в автомобилестроении, текстильной промышленности и промышленных приложениях. Полиамиды могут перерабатываться методами литья под давлением и экструзии, что обеспечивает их широкую применяемость в производстве.

Структура

Полиамид имеет молекулярную структуру, характеризующуюся повторяющимися амидными (-CONH-) связями вдоль полимерной цепи, образованными в результате конденсационной полимеризации диаминов и дикарбоновых кислот или раскрытия лактамных колец. Наличие водородных связей между соседними амидными группами способствует высокой механической прочности, термостойкости и устойчивости к износу и химическим воздействиям. В зависимости от типа полиамида его основная структура может быть алифатической, как у нейлона 6 и нейлона 66, или ароматической, как у арамидов (например, Kevlar и Nomex), которые обеспечивают еще большую жесткость и термостойкость. Такое структурное разнообразие позволяет адаптировать полиамиды для различных промышленных и коммерческих применений.

Свойства

Полиамид сочетает в себе превосходные механические, термические и химические свойства, что делает его чрезвычайно универсальным материалом. Он обладает высокой прочностью на разрыв, ударной вязкостью и стойкостью к износу, что способствует его долговечности в сложных эксплуатационных условиях. Сильные водородные связи внутри полимера обеспечивают его термическую стабильность, позволяя ему выдерживать повышенные температуры без значительных изменений. Полиамид также обладает хорошей химической стойкостью к маслам, смазкам и растворителям, хотя он может поглощать влагу, что может повлиять на его механические свойства и размерную стабильность. Дополнительно он имеет низкий коэффициент трения и самосмазывающиеся свойства, что делает его идеальным для механизмов с подвижными частями. Благодаря хорошей электроизоляции и простоте переработки методами литья под давлением и экструзии полиамид широко применяется в автомобилестроении, аэрокосмической отрасли, электронике и промышленности.

Применение полиамида:

• Автомобильные компоненты, такие как шестерни, подшипники, топливопроводы и крышки двигателей.

• Электротехнические и электронные детали, включая разъемы, изоляцию кабелей и автоматические выключатели.

• Детали промышленного оборудования, такие как конвейерные ленты, ролики и крепежные элементы.

• Текстиль и волокна, используемые в одежде, коврах, веревках и парашютах.

• Аэрокосмическая промышленность, включая легкие конструкционные элементы и изоляционные материалы.

• Потребительские товары, такие как спортивный инвентарь, кухонные принадлежности и молнии.

• Медицинские изделия, включая хирургические нити и имплантируемые устройства.

Преимущества полиамида:

• Высокая механическая прочность, ударная вязкость и долговечность.

• Отличная стойкость к износу и истиранию.

• Хорошая термическая стабильность и высокая температура плавления.

• Устойчивость ко многим химическим веществам, маслам и растворителям.

• Низкий коэффициент трения и самосмазывающиеся свойства.

• Хорошие электроизоляционные характеристики.

• Легкость и простота формования для различных применений.

Недостатки полиамида:

• Поглощает влагу, что может повлиять на механические свойства и размерную стабильность.

• Может разрушаться при длительном воздействии ультрафиолетового излучения без стабилизаторов.

• Подвержен воздействию сильных кислот и щелочей.

• Требует более высоких температур переработки.

• Может быть дороже по сравнению с некоторыми другими полимерами.

Полиэфиримид (PEI)

Полиэфиримид (PEI) — это высокопроизводительный инженерный термопластик, известный своими отличными механическими, термическими и химическими свойствами. Он широко используется в сложных приложениях в таких отраслях, как аэрокосмическая промышленность, автомобилестроение, медицина и электроника.

Структура

Полиэфиримид (PEI) — это аморфный термопластичный полимер с основной структурой, состоящей из повторяющихся эфирных и имидных групп. Эфирные связи (–O–) обеспечивают гибкость и улучшенную обрабатываемость, в то время как имидные группы (–CO-N-CO–) способствуют высокой термостойкости, механической прочности и химической стойкости полимера. Структура обычно включает ароматические кольца, которые усиливают жесткость и термическую производительность. Комбинация этих функциональных групп придает полимеру отличную размерную стабильность, огнестойкость и диэлектрические свойства. Благодаря уникальной молекулярной структуре PEI сохраняет свою прочность и жесткость при высоких температурах, что делает его подходящим для сложных инженерных применений.

Свойства

Полиэфиримид (PEI) — это высокопроизводительный термопластик, известный своими исключительными механическими, термическими и электрическими свойствами. Он имеет высокую температуру стеклования около 217°C, что позволяет ему сохранять структурную целостность в экстремальных температурных условиях. PEI обладает отличной прочностью на растяжение и изгиб, обеспечивая долговечность и устойчивость к деформации под нагрузкой. Он естественно огнеупорен с низким выделением дыма, что делает его идеальным для применения в аэрокосмической и электронной промышленности. Полимер также обладает хорошей химической стойкостью к различным растворителям, маслам и слабым кислотам, хотя он чувствителен к сильным основаниям. Благодаря отличным электрическим изоляционным свойствам, PEI широко используется в электрических и электронных компонентах. Кроме того, он имеет низкое термическое расширение и хорошую размерную стабильность, что обеспечивает точность в условиях высоких температур. Его врожденная прозрачность и способность быть окрашенным делают его универсальным для различных промышленных приложений.

Применения Полиэфиримида (PEI):

• Аэрокосмическая промышленность: компоненты, такие как панели интерьера, воздуховоды и электрические разъемы, благодаря огнестойкости и легкости

• Автомобильная промышленность: детали, включая компоненты под капотом, корпуса датчиков и системы освещения, требующие высокой термостойкости

• Медицинские устройства: хирургические инструменты и устройства, требующие многократной стерилизации и долговечности

• Электрические и электронные компоненты: изоляционные соединители, печатные платы и оборудование для обработки полупроводников

• 3D-печать: особенно в высокопроизводительных приложениях с использованием PEI-основных филаментов, таких как ULTEM™ 9085 и ULTEM™ 1010

• Промышленное оборудование: оборудование для переработки продуктов питания и другие устройства, где необходимы высокая термостойкость и химическая стойкость

Преимущества Полиэфиримида (PEI):

• Высокая термостойкость, сохраняющая работоспособность при температурах до 217°C

• Отличная механическая прочность и жесткость, обеспечивающая долговечность в сложных условиях

• Естественная огнестойкость с низким выделением дыма, что делает его идеальным для критически важных приложений

• Хорошая химическая стойкость к большинству растворителей, масел и слабых кислот

• Отличные электрические изоляционные свойства, что делает его подходящим для электронных приложений

• Хорошая размерная стабильность с низким ползучестью, обеспечивающая точность с течением времени

• Может обрабатываться различными методами, включая инжекционное формование, экструзию и 3D-печать

Недостатки Полиэфиримида (PEI):

• Относительно высокая стоимость по сравнению с другими инженерными пластиками

• Хрупкость при определенных условиях, особенно в приложениях, подверженных ударам

• Ограниченная стойкость к сильным основаниям и некоторым полярным растворителям

• Требует высоких температур обработки, что может увеличить стоимость производства

• Может поглощать влагу, что влияет на механические свойства, если не высушить перед обработкой

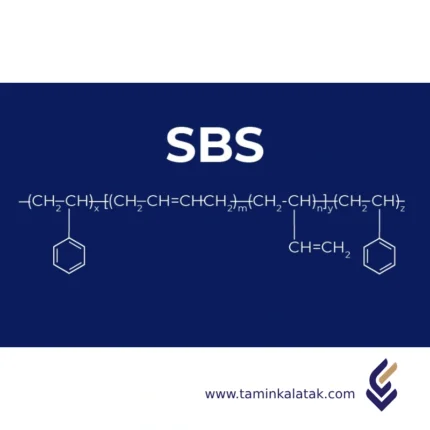

Стирольные блок-сополимеры (TPS)

Стиральные блочные сополимеры (TPS) — это класс термопластичных эластомеров (TPE), состоящих из чередующихся твердых и мягких полимерных сегментов. Твердые сегменты изготовлены из полистирола (PS), а мягкие сегменты представляют собой эластомеры, такие как полибутадиен (PB) или полиизопрен (PI). Эта структура придает материалам TPS эластичность резины, сохраняя при этом легкость переработки термопластов.

Структура

Стиральные блочные сополимеры (TPS) обладают фазоразделенной структурой, состоящей из чередующихся твердых и мягких полимерных сегментов. Твердые сегменты образуют домены полистирола (PS), обеспечивая прочность, жесткость и термическую стабильность, тогда как мягкие сегменты состоят из эластомерных материалов, таких как полибутадиен (PB), полиизопрен (PI) или этилен-бутадиен (EB), что способствует гибкости и эластичности.

Эти блочные сополимеры образуют физическую сеть сшивок, в которой полистирольные блоки агрегируются в отдельные домены, действуя как физические якоря, удерживающие материал, а резиноподобные сегменты остаются непрерывными и обеспечивают эластичность. Такая уникальная морфология позволяет материалам TPS вести себя как термореактивные эластомеры при комнатной температуре, но размягчаться и плавиться при нагревании, что делает их полностью термопластичными и легко перерабатываемыми.

Фазовое разделение между полистирольными и эластомерными сегментами придает TPS их характерное сочетание прочности, гибкости и перерабатываемости, что делает их широко используемыми в приложениях, требующих как долговечности, так и мягкости на ощупь.

Свойства

Стиральные блочные сополимеры (TPS) обладают уникальным сочетанием эластичности, прочности и перерабатываемости благодаря своей фазоразделенной структуре.

- Гибкость и эластичность: Отлично растягиваются и восстанавливают свою форму без остаточной деформации.

- Механическая прочность: Хорошая прочность на разрыв и ударостойкость, обеспечивающая долговечность.

- Термостойкость: Средняя термостойкость, устойчивость к температурам до 100°C.

- Химическая стойкость: Высокая устойчивость к маслам, смазкам и многим химическим веществам.

- Адгезия: Хорошо приклеиваются к различным материалам, что делает их подходящими для многокомпонентного формования.

- Перерабатываемость: В отличие от термореактивных резин, TPS можно плавить, перерабатывать и использовать повторно, что улучшает производственную эффективность и экологичность.

- Мягкость на ощупь: Отлично подходят для эргономичных ручек, рукояток и других элементов с мягким покрытием.

- Устойчивость к атмосферным воздействиям: Некоторые формулы (например, SEBS) обладают улучшенной стойкостью к УФ-излучению и окислению.

Эти свойства делают TPS популярными в автомобильной промышленности, медицине, производстве потребительских товаров и клеевых материалах.

Применение

✔ Автомобильная промышленность:

- Мягкие на ощупь интерьерные компоненты (приборные панели, дверные панели).

- Уплотнения, прокладки, виброгасящие элементы.

- Противоскользящие накладки и защитные покрытия.

✔ Потребительские товары:

- Рукоятки и захваты для инструментов, зубных щеток и бритв.

- Спортивное оборудование, подошвы обуви и защитные элементы.

- Гибкая упаковка и растягивающиеся пленки.

✔ Медицинские изделия:

- Медицинские трубки и поршни для шприцев.

- Медицинские устройства с мягким покрытием.

- Гибкие, биосовместимые компоненты.

✔ Клеи и герметики:

- Клеи с чувствительностью к давлению (PSA).

- Термоплавкие клеи для упаковки и обувной промышленности.

✔ Электроника и электротехника:

- Защитные корпуса для устройств.

- Изоляция проводов и кабелей.

Преимущества TPS

✔ Высокая эластичность и гибкость – обеспечивает резиноподобное растяжение и мягкость.

✔ Хорошая прочность и ударостойкость – повышает долговечность и устойчивость к износу.

✔ Термопластичность – легко плавится, перерабатывается и повторно используется.

✔ Мягкость на ощупь – идеально подходит для эргономичных рукояток и покрытий.

✔ Отличная адгезия к разным материалам – подходит для многокомпонентных конструкций.

✔ Химическая стойкость – устойчивы к маслам, смазкам и агрессивным средам.

✔ Легкость – снижает стоимость материалов и повышает энергоэффективность.

✔ Устойчивость к погодным условиям и УФ-излучению – некоторые формулы (например, SEBS) обладают улучшенной долговечностью на открытом воздухе.

✔ Простота переработки – совместимы с литьем под давлением, экструзией и выдувным формованием.

Недостатки TPS

✖ Низкая термостойкость – ограниченная устойчивость выше 100°C.

✖ Низкая жесткость по сравнению с некоторыми пластиками – может потребоваться армирование для конструкционных применений.

✖ Может становиться липким при высоких температурах – некоторые марки могут размягчаться и терять форму.

✖ Высокая стоимость по сравнению со стандартными пластиками – дороже традиционных полиолефинов, таких как PP и PE.

✖ Ограниченная несущая способность – не подходит для тяжелонагруженных механических конструкций.

Таким образом, стиральные блочные сополимеры (TPS) являются универсальным материалом, который сочетает эластичность резины и удобство переработки термопластов, что делает их отличным выбором для широкого спектра промышленных и потребительских применений.

ТПЭ с привитым малеиновым ангидридом

Термопластичный эластомер, модифицированный ангидридом малеиновой кислоты (TPE-g-MA) — это модифицированный термопластичный эластомер, в котором малеиновый ангидрид (MA) привит к полимерной цепи. Такая модификация вводит полярные функциональные группы, повышая адгезию, совместимость с полярными материалами и химическую реакционную способность, что делает материал востребованным в различных областях.

Структура

TPE-g-MA состоит из основы термопластичного эластомера с произвольно привитыми группами малеинового ангидрида вдоль полимерных цепей. Базовый TPE может быть стирольным блок-сополимером, полиолефиновым эластомером или другим типом термопластичного эластомера в зависимости от области применения. Группы малеинового ангидрида вводят полярные функциональности, при этом сохраняется эластичность и гибкость исходного TPE. Прививка осуществляется через процесс свободнорадикальной реакции, инициируемой, как правило, пероксидами или другими инициаторами радикальной полимеризации. В результате структура материала включает как неполярные, так и полярные участки, что улучшает адгезию, совместимость с полярными материалами и реакционную способность для последующих химических модификаций. Такой материал особенно эффективен в полимерных смесях, композитах и адгезионных применениях.

Свойства

TPE-g-MA сохраняет присущую базовому термопластичному эластомеру гибкость, эластичность и лёгкость переработки, приобретая при этом повышенную полярность и реакционную способность благодаря привитым группам малеинового ангидрида. Модификация улучшает адгезию к полярным подложкам, совместимость с полярными полимерами (такими как полиамиды и полиэфиры) и дисперсию наполнителей в композитных материалах. Материал обладает отличными механическими свойствами — высокой прочностью на разрыв, удлинением при разрыве и ударной вязкостью, при сохранении мягкости и резиноподобного ощущения. Термостойкость остаётся аналогичной исходному TPE, хотя прививка может слегка изменить характеристики текучести. Привитые ангидридные группы обеспечивают реакционные центры для взаимодействия с аминами, гидроксильными группами и другими нуклеофилами. Кроме того, материал демонстрирует улучшенную устойчивость к растрескиванию под действием окружающей среды и обеспечивает высокую прочность соединения в процессах литья с многослойным формованием.

Преимущества

• Повышает адгезию к полярным материалам, таким как металлы, стекло и инженерные пластики

• Улучшает совместимость в полимерных смесях, особенно с полиамидами и полиэфирами

• Сохраняет гибкость, эластичность и удобство переработки базового TPE

• Обеспечивает реакционные центры для дальнейших химических модификаций (например, соединение с аминами или гидроксильными соединениями)

• Повышает межфазную адгезию в композитах, улучшая механические свойства

• Обеспечивает хорошую устойчивость к растрескиванию под воздействием окружающей среды и надёжность в тяжёлых условиях эксплуатации

• Перерабатывается стандартными методами термопластической переработки: экструзия, литьё под давлением, выдувное формование

Недостатки

• Незначительное изменение термических и реологических свойств по сравнению с немодифицированным TPE

• Возможные вариации свойств в зависимости от степени модификации

• Чувствительность к гидролизу в условиях повышенной влажности из-за наличия ангидридных групп

• Более высокая стоимость по сравнению с обычным TPE из-за дополнительных стадий обработки

Области применения

• Полимерные смеси и компатибилизация — улучшает адгезию в смесях TPE с полиамидами, полиэфирами и поликарбонатами

• Клеи и герметики — используется в конструкционных клеях, клеях-расплавах и чувствительных к давлению клеях

• Автомобильные компоненты — повышает прочность соединений в многоматериальных деталях, демпфирование вибраций, литьё с мягким покрытием

• Медицинские изделия — обеспечивает гибкость и прочность соединения в биосовместимых материалах

• Покрытия и грунтовки — применяется как адгезионный промотор для красок, покрытий и праймеров

• Потребительские товары и обувь — повышает долговечность, гибкость и адгезию в изделиях с многослойной структурой

• Изоляция проводов и кабелей — улучшает адгезию к полярным материалам и механические характеристики

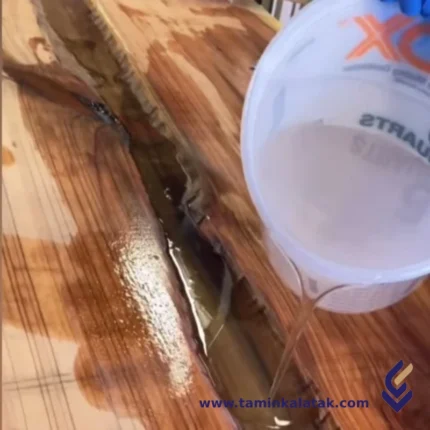

Эпоксидные смолы

Эпоксидные смолы (EP) — это класс термореактивных полимеров, известных своей высокой механической прочностью, химической стойкостью и отличной адгезией к различным материалам. Они широко применяются в покрытиях, клеях, композитах, электронике и строительстве.

Структура

Эпоксидные смолы представляют собой термореактивные полимеры, содержащие эпоксидные функциональные группы, которые вступают в реакцию с отвердителями и образуют жёсткую, прочную трёхмерную сетку. Основным компонентом большинства эпоксидных смол является диглицидиловый эфир бисфенола А (DGEBA), состоящий из повторяющихся звеньев бисфенола А, соединённых глицидильными эфирными группами. Реакционноспособные эпоксидные кольца позволяют смоле полимеризоваться при смешивании с отвердителями, такими как полиамины, ангидриды или тиолы. В результате формируется прочная сшитая структура, обеспечивающая эпоксидным смолам характерные свойства — прочность, химическую стойкость и хорошую адгезию. В зависимости от назначения в состав смолы могут быть добавлены наполнители, модификаторы гибкости или усилители прочности, что делает эпоксидные смолы универсальными для использования в клеях, покрытиях, композитах и электронике.

Свойства

Эпоксидные смолы обладают высокой механической прочностью, отличной адгезией к различным материалам, а также превосходной химической и термической стойкостью, что делает их пригодными для широкого спектра применений. Низкая усадка при отверждении способствует высокой размерной стабильности и снижает внутренние напряжения. Смолы обладают отличными электроизоляционными свойствами, что важно для использования в электронике, а их устойчивость к влаге и коррозии обеспечивает надёжность в агрессивных условиях. В зависимости от выбора отвердителей и добавок эпоксидные смолы могут быть как жёсткими, так и гибкими. Они также обладают хорошей усталостной прочностью и могут модифицироваться для повышения ударной вязкости. Однако некоторые формулы могут быть хрупкими и чувствительными к воздействию УФ-излучения без применения стабилизаторов.

Области применения

• Клеи для авиации, автомобилестроения, строительства и морской промышленности

• Защитные покрытия для металлов, полов, трубопроводов, промышленного оборудования

• Композитные материалы в авиации, автоспорте, ветроэнергетике и спортивном инвентаре

• Заливка и изоляция в электронике, печатных платах, полупроводниках

• Строительные материалы: герметики, шпаклёвки, конструкционные компоненты

• Медицинские устройства и стоматологические материалы (благодаря биосовместимости)

• Формы и оснастка для прототипирования и промышленного производства

Преимущества

• Высокая механическая прочность и долговечность

• Отличная адгезия к различным поверхностям

• Устойчивость к химикатам, влаге и коррозии

• Низкая усадка при отверждении и стабильность размеров

• Электроизоляционные свойства, подходящие для электроники

• Возможность создания гибких или жёстких составов под разные задачи

Недостатки

• Без модификаторов может быть хрупкой

• Чувствительность к УФ-излучению, возможна деградация с течением времени

• Некоторые формулы требуют отверждения при высокой температуре — увеличивает затраты

• Возможны риски для здоровья от неотверждённой смолы — необходима защита при работе

• Стоимость может быть высокой в зависимости от состава и области применения