АБС с привитым малеиновым ангидридом

ABS, модифицированный ангидридом малеиновой кислоты (ABS-g-MAH) — это изменённая версия акрилонитрил-бутадиен-стирольного сополимера (ABS), в которой малеиновый ангидрид (MAH) привит к полимерной цепи. Такая модификация улучшает совместимость ABS с полярными полимерами, наполнителями и армирующими материалами, что особенно полезно в применениях, требующих усиленной адгезии и межфазного сцепления.

Структура

ABS-g-MAH состоит из стандартной основы ABS, включающей акрилонитрил, бутадиен и стирол, к которой химически привит малеиновый ангидрид. Процесс прививки обычно осуществляется методом реакционной экструзии или радикальной полимеризации, при котором молекулы малеинового ангидрида присоединяются к сегментам бутадиена или стирола в цепи ABS. Эта модификация вводит полярные функциональные группы в изначально неполярную матрицу ABS, повышая её совместимость с полярными полимерами, наполнителями и армирующими материалами. Присутствие малеинового ангидрида создаёт реакционноспособные участки, которые улучшают адгезию и межфазное сцепление в смесях и композитах. Основная структура ABS при этом сохраняется, но увеличенная полярность делает материал более пригодным для диспергирования наполнителей, улучшения адгезии покрытий и повышения механических свойств в полимерных смесях.

Свойства

ABS-g-MAH сохраняет структуру обычного ABS — матрицу из стирола и акрилонитрила, диспергированную в резиновой фазе бутадиена, — но благодаря прививке малеинового ангидрида приобретает полярные функциональные группы. Процесс прививки осуществляется посредством радикальной полимеризации, где свободные радикалы на основе ABS связываются с молекулами малеинового ангидрида. Группы MAH преимущественно присоединяются к сегментам бутадиена или, реже, стирола, повышая полярность материала. Эта модификация улучшает совместимость с полярными полимерами (например, полиамидами и поликарбонатами), повышает адгезию к наполнителям и усиливает межфазные взаимодействия в композитах, что делает ABS-g-MAH ценным компатибилизатором и адгезионным промотором для инженерных применений.

Области применения

• Полимерные смеси и сплавы — улучшение совместимости в смесях типа ABS/PA, PC/ABS и ABS/PBT

• Адгезионный промотор — повышение сцепления с покрытиями, красками, клеями и металлами

• Компатибилизатор в композитах — улучшение дисперсии наполнителей (стекловолокно, тальк, углеродные нанотрубки)

• Автомобильная промышленность — используется в бамперах, внутренних панелях и конструкционных элементах, требующих прочности и адгезии

• Электротехника и электроника — применим в корпусах, разъёмах и деталях с повышенной термо- и механической стабильностью

• Упаковка и потребительские товары — улучшает адгезию в многослойных упаковочных плёнках и функциональных пластиковых изделиях

Преимущества

• Улучшенная совместимость — повышает сцепление ABS с полярными полимерами и армирующими материалами

• Повышенная адгезия — обеспечивает прочное межфазное связывание с наполнителями, покрытиями и другими полимерами

• Улучшенные механические свойства — лучшая ударная прочность, жёсткость и термостойкость

• Улучшенная перерабатываемость — облегчает смешивание с другими полимерами и добавками

• Химическая стойкость — более высокая устойчивость к агрессивным средам по сравнению со стандартным ABS

Недостатки

• Более высокая стоимость — дороже обычного ABS из-за дополнительной стадии модификации

• Снижение термостойкости — процесс прививки может уменьшить термостойкость материала

• Возможная деградация — группы малеинового ангидрида могут гидролизоваться со временем, снижая характеристики

• Ограниченная доступность — реже встречается на рынке по сравнению с обычным ABS

Меламиновые/формальдегидные смолы

Смолы на основе меламино-формальдегида (MF) — это термореактивные полимеры, полученные путём поликонденсации меламина и формальдегида. Они широко применяются благодаря своей высокой термостойкости, твёрдости, химической устойчивости и долговечности.

Структура

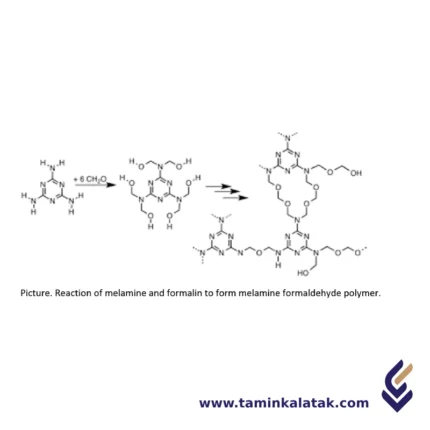

Меламино-формальдегидные смолы обладают сильно сшитой полимерной структурой, формирующейся в результате реакции поликонденсации между меламином и формальдегидом. На первом этапе меламин — триазиновое соединение с тремя аминогруппами — взаимодействует с формальдегидом с образованием метилольных производных. Эти группы затем подвергаются дальнейшей конденсации, образуя метиленовые и эфирные связи, которые формируют жёсткую трёхмерную сетку. Такая структура придаёт смоле отличную термостойкость, прочность и химическую устойчивость. Окончательный полимер представляет собой термореактивный материал, который не размягчается при нагревании и сохраняет свою форму даже при воздействии высоких температур и агрессивных условий.

Свойства

Меламино-формальдегидные смолы сочетают в себе уникальные свойства, благодаря которым они ценятся в различных отраслях. Они обладают высокой твёрдостью и устойчивостью к царапинам, что обеспечивает долговечность в условиях интенсивной эксплуатации. Смолы устойчивы к воздействию высоких температур, не теряя при этом своих механических свойств. Кроме того, они обладают отличной химической и влагостойкостью, что делает их пригодными для применения во влажной среде и при воздействии агрессивных веществ. MF-смолы обеспечивают высокую электрическую изоляцию, что особенно важно для электрических и электронных компонентов. Благодаря своей сильно сшитой структуре они обеспечивают жёсткость и стабильность размеров, что делает их идеальными для ламинированных покрытий, лакокрасочных материалов и формованных изделий. Несмотря на все преимущества, смолы довольно хрупкие и не поддаются переработке из-за своей термореактивной природы.

Области применения меламино-формальдегидных смол

• Ламинаты — применяются в высокопрочных ламинатах (HPL) для мебели, кухонных столешниц, напольных покрытий

• Формованные изделия — посуда, кухонная утварь, электротехнические компоненты, пуговицы

• Древесные клеи — для фанеры, ДСП и других древесных композитов

• Покрытия — защитные и декоративные отделки для бумаги, текстиля, металлов

• Автомобильная и аэрокосмическая промышленность — теплостойкие компоненты

• Электроизоляция — в платах и изоляционных материалах бытовой техники

Преимущества меламино-формальдегидных смол

• Высокая термостойкость, сохраняет форму при нагревании

• Отличная твёрдость, устойчивость к царапинам и долговечность

• Устойчивость к воде, химическим веществам и загрязнениям

• Хорошие электроизоляционные свойства

• Возможность формования в сложные формы с гладкой поверхностью

Недостатки меламино-формальдегидных смол

• Хрупкость — склонны к растрескиванию при сильном ударе

• Неперерабатываемость из-за термореактивной структуры

• Возможное выделение небольшого количества формальдегида

• Более высокая стоимость по сравнению с мочевино-формальдегидными смолами

• Сложность ремонта или модификации после окончательного отверждения

ПОЭ с привитым малеиновым ангидридом

Эластомер на основе полиолефинов, модифицированный ангидридом малеиновой кислоты (MAH-g-POE) — это функционализированный эластомер, в котором малеиновый ангидрид (MAH) привит к основе полиолефинового эластомера (POE). Такая модификация повышает совместимость с полярными материалами и улучшает адгезию в полимерных смесях и композитах.

Структура

MAH-g-POE представляет собой модифицированный полимер, в котором функциональные группы малеинового ангидрида химически привиты к основе полиолефинового эластомера (POE) методом реакционной экструзии или другими способами прививки. Основа POE обеспечивает материалу гибкость, ударную вязкость и хорошую совместимость с полиолефиновыми материалами, в то время как группы MAH придают полярные свойства, повышая адгезию, совместимость и межфазные взаимодействия с полярными материалами, такими как полиамиды, полиэфиры и наполнители. Процесс прививки обычно проводится с использованием инициаторов (например, пероксидов), создающих свободные радикалы для закрепления молекул MAH на цепях POE. Такая модификация позволяет использовать материал в качестве компатибилизатора, модификатора ударной вязкости или связующего вещества в различных отраслях, включая автомобильную промышленность, упаковку и клеевые системы. Степень прививки и молекулярная масса исходного POE влияют на конечные свойства материала, позволяя адаптировать его для конкретных применений.

Свойства

MAH-g-POE сочетает в себе отличную адгезию, совместимость и ударную вязкость. Он сохраняет гибкость и прочность полиолефиновых эластомеров, в то время как привитые группы малеинового ангидрида усиливают способность к сцеплению с полярными материалами, такими как полиамиды, полиэфиры и наполнители. Эта модификация улучшает межфазную адгезию в композитах, делая MAH-g-POE высокоэффективным компатибилизатором в полимерных смесях и армированных волокнами материалах. MAH-g-POE обладает хорошей термической стабильностью, химической стойкостью и устойчивостью к атмосферным воздействиям, что делает его пригодным для применения в автомобильной, упаковочной и электротехнической промышленности. Он также сохраняет высокую ударную вязкость при низких температурах и улучшает перерабатываемость за счёт лучшей совместимости с другими полимерами.

Области применения MAH-g-POE

• Компатибилизатор в полимерных смесях — улучшает адгезию между полиолефинами и полярными полимерами (например, полиамидом (PA) и полипропиленом (PP))

• Автомобильная промышленность — применяется в бамперах, панелях приборов и конструкционных элементах для повышения прочности и долговечности

• Клеи и покрытия — улучшает сцепление с полярными подложками

• Термопластичные эластомеры — используется для модификации эластомеров, улучшая их механические свойства

• Изоляция проводов и кабелей — обеспечивает гибкость, прочность и устойчивость к атмосферным воздействиям

• Упаковочные материалы — увеличивает ударную стойкость и улучшает перерабатываемость в многослойных плёнках

• Композиты, армированные волокнами — повышает межфазную адгезию и прочность на удар

Преимущества MAH-g-POE

• Отличная ударная стойкость — сохраняет прочность даже при низких температурах

• Улучшенная совместимость — обеспечивает сцепление между неполярными и полярными полимерами

• Хорошая термическая стабильность — подходит для применения при высоких температурах

• Химическая стойкость и устойчивость к погодным условиям

• Улучшение свойств полимерных смесей без существенного снижения жёсткости

Недостатки MAH-g-POE

• Более высокая стоимость по сравнению с немодифицированными POE

• Ограниченная адгезия к высокополярным полимерам — иногда требуется дополнительная модификация

• Меньшая жёсткость и прочность по сравнению с конструкционными пластиками

ЭКСТРУЗИЯ

Процесс экструзии

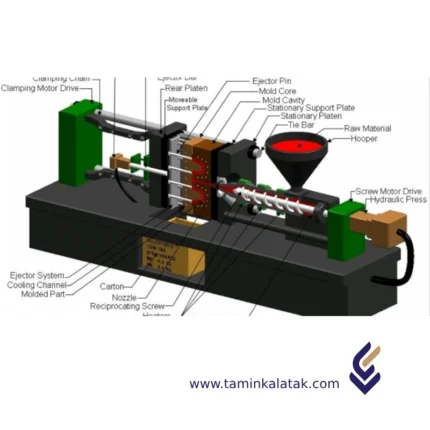

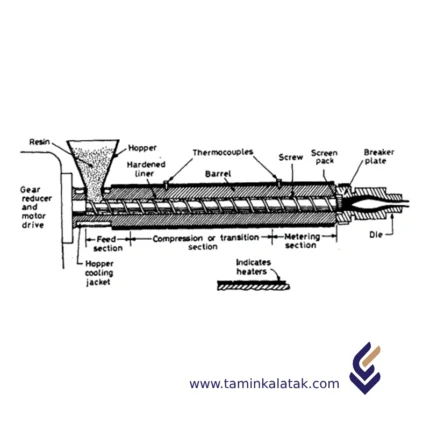

Процесс экструзии в основном разработан для непрерывного преобразования мягкого материала в определенную форму. Сердцем этого процесса/производственного оборудования является шнековый конвейер. Он продвигает холодный пластиковый материал (в гранулированной или порошкообразной форме) вперед за счет действия винта и сжимает его, и, с помощью тепла от внешних нагревателей и трения вязкого течения, преобразует его в расплавленный поток (см. Рисунок 1). При этом он создает давление на материал, которое является самым высоким непосредственно перед тем, как расплавленный пластик попадает в фильеру. Сетчатый фильтр, состоящий из нескольких сеток с мелкой или крупной ячейкой, поддерживаемых опорной плитой и расположенных между шнеком и фильерой, отфильтровывает грязь и несплавленные куски полимера. Давление на расплавленный пластик проталкивает его через адаптер и в фильеру, которая определяет форму конечного экструдата.

Горячая экструзия

Горячая экструзия — это процесс горячей обработки, который выполняется выше температуры рекристаллизации материала, чтобы предотвратить наклеп и облегчить проталкивание материала через фильеру. Большинство процессов горячей экструзии выполняются на горизонтальных гидравлических прессах усилием от 230 до 11 000 метрических тонн. Давление колеблется от 30 до 700 МПа, поэтому требуется смазка, которой может быть масло или графит для низкотемпературной экструзии, или порошок стекла для высокотемпературной экструзии. Самым большим недостатком этого процесса является его стоимость оборудования и его обслуживания.

Холодная экструзия

Холодная экструзия — это процесс компрессионного формования проталкиванием, при котором исходный материал (заготовка/слиток) находится при комнатной температуре. Однако в процессе деформируемый материал подвергается деформационному нагреву (преобразованию работы деформации в тепло) до нескольких сотен градусов. Обычно пуансон используется для создания давления на заготовку, заключенную, частично или полностью, в неподвижную фильеру.

Преимущества экструзии:

- Экономически выгоден для крупносерийного производства с минимальными отходами.

- Универсален: Поддерживает различные материалы и формы.

- Настраиваемый: Добавки и гибкость дизайна.

- Стабильное качество и масштабируемое производство.

- Энергоэффективен и интегрируется с другими процессами.

Недостатки экструзии:

- Ограничения по материалам: Не все полимеры подходят.

- Высокие затраты на наладку: Оборудование и фильеры дороги.

- Изменчивость размеров: Усадка при охлаждении и раздутие фильеры.

- Ограничения по форме: Сложные конструкции затруднены.

- Проблемы контроля качества: Дефекты поверхности и несоответствия материала.

- Необходимость постобработки: Требуется резка, отделка или покрытие.

- Экологические проблемы: Энергопотребление и пластиковые отходы.

Применение экструзии

- Строительная индустрия

- Трубы и трубки (например, трубы из ПВХ, дренажные системы).

- Оконные и дверные профили (например, рамы из uPVC).

- Изоляционные материалы (например, пенопластовые плиты, уплотнители для защиты от атмосферных воздействий).

- Упаковочная индустрия

- Пластиковые пленки и листы (например, пищевая упаковка, термоусадочные пленки).

- Контейнеры и подносы.

- Автомобильная индустрия

- Уплотнения и прокладки.

- Изоляция проводов и кабелей.

- Внутренняя отделка и защитная оболочка.

- Товары народного потребления

- Соломинки, веревки и садовые шланги.

- Пластиковые профили для мебели или бытовой техники.

- Электротехника и электроника

- Покрытия проводов и кабелей.

- Кабелепроводы для электропроводки.

- Медицинская сфера

- Катетеры, трубки и другие профили медицинского назначения.

- Промышленное применение

- Конвейерные ленты и направляющие.

- Защитные футеровки для оборудования.

- Сельское хозяйство

- Ирригационные трубки и пленки.

- Покрытия для теплиц.

Экструзия полимеров является универсальным процессом, что делает его крайне важным в отраслях, требующих непрерывного производства пластиковых изделий по индивидуальному заказу.