Полиолефиновый эластомер (POE) – это термопластичный эластомер, который сочетает в себе свойства как резины, так и пластика. Он производится путем сополимеризации олефинов, обычно этилена с альфа-олефинами или другими мономерами, такими как пропилен. Этот материал обладает гибкостью, прочностью и устойчивостью к воздействию окружающей среды, что делает его идеальным для различных применений.

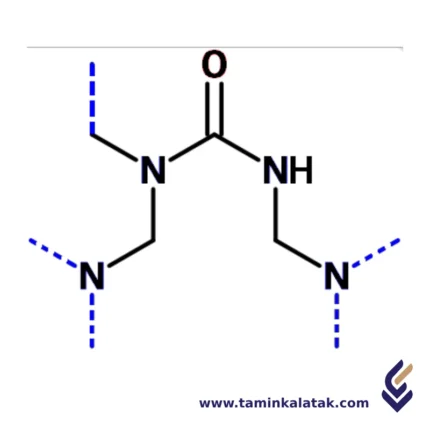

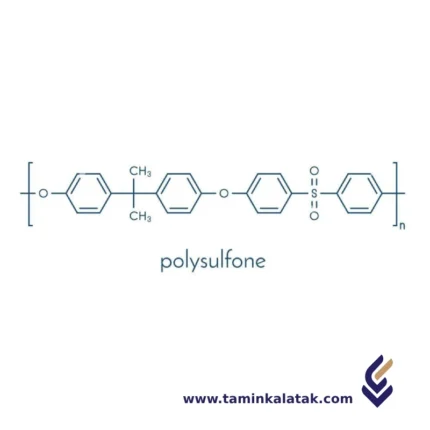

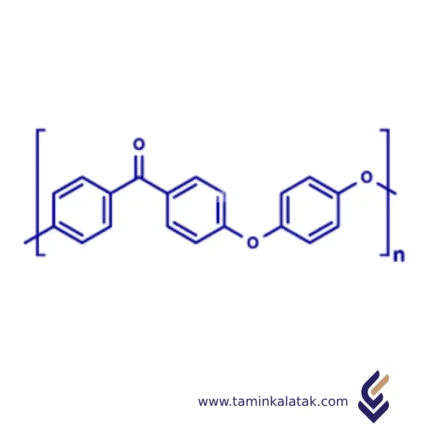

Структура

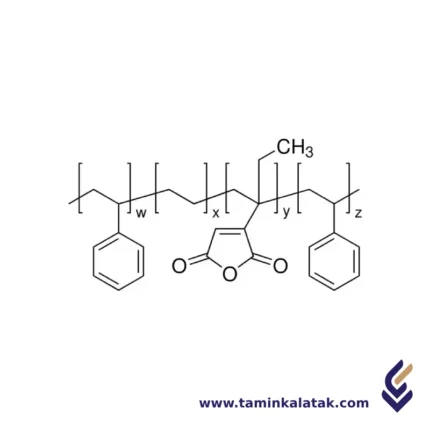

Полиолефиновый эластомер (POE) представляет собой сополимер, полученный в результате полимеризации олефинов, обычно этилена, в сочетании с другими мономерами, такими как альфа-олефины (например, 1-бутен, 1-гексен или 1-октен). Структура POE состоит из гибкой аморфной полимерной цепи с низкой степенью кристалличности. Процесс полимеризации приводит к случайному распределению мономеров вдоль полимерной цепи, что придает материалу эластомерные свойства, позволяя ему растягиваться и возвращаться в исходную форму. Этиленовые сегменты образуют основу полимера, а введение альфа-олефинов приводит к разветвлению цепи, что повышает гибкость материала и снижает его кристалличность. Благодаря такой структуре POE обладает характеристиками, схожими с резиной, но при этом сохраняет легкость переработки, присущую термопластам. Баланс кристаллических и аморфных областей обеспечивает полимеру желаемые механические свойства, такие как низкая плотность, хорошая эластичность и устойчивость к внешним воздействиям.

Свойства

Полиолефиновый эластомер (POE) известен своей комбинацией резиноподобной гибкости и легкостью переработки, характерной для термопластов. Он обладает отличной эластичностью, что позволяет ему растягиваться и восстанавливать свою первоначальную форму, делая его идеальным для применения, где требуется гибкость. POE имеет низкую плотность, что способствует его легкости и эффективному использованию материалов. Материал обладает высокой устойчивостью к факторам окружающей среды, таким как влага, ультрафиолетовое излучение и широкий спектр химических веществ, что делает его долговечным в промышленных и наружных условиях. Он также обладает хорошей термической стабильностью и может сохранять свои свойства в широком диапазоне температур, хотя его производительность лучше всего проявляется при умеренных температурах. POE имеет низкую вязкость, что повышает его технологичность, облегчая производство с использованием методов литья под давлением, экструзии и выдувного формования. Он также совместим с различными наполнителями и добавками, что позволяет изменять его свойства для конкретных применений. В целом, POE ценится за баланс прочности, гибкости и технологичности, что делает его пригодным для использования в таких отраслях, как автомобилестроение, производство потребительских товаров и упаковка.

Применение полиолефинового эластомера (POE):

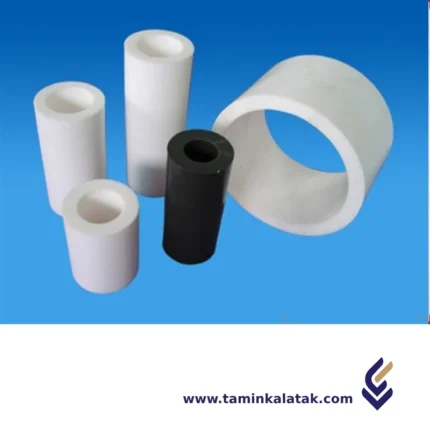

• Автомобилестроение: используется для уплотнителей, прокладок, уплотнительных лент и внутренних элементов благодаря своей гибкости и устойчивости к воздействию окружающей среды.

• Потребительские товары: применяется в производстве обуви, игрушек, мягких на ощупь материалов и литых изделий, требующих сочетания гибкости и прочности.

• Промышленность: используется в шлангах, трубках, прокладках и противоскользящих покрытиях для оборудования благодаря устойчивости к износу и химическим веществам.

• Упаковка: применяется в растяжимых пленках, защитных покрытиях и гибких упаковочных материалах, обеспечивая отличную прочность и растяжимость.

• Медицина: используется в гибких медицинских компонентах, таких как трубки и уплотнения для медицинских устройств, благодаря биосовместимости и технологичности.

• Электротехника: применяется для покрытия проводов и изоляции благодаря своим электроизоляционным свойствам.

Преимущества полиолефинового эластомера (POE):

• Высокая гибкость: обладает резиноподобной гибкостью, при этом легко перерабатывается как термопласт.

• Легкость: низкая плотность делает его подходящим для легких конструкций.

• Прочность: высокая устойчивость к влаге, ультрафиолету и химическим веществам, что увеличивает срок службы в уличных и промышленных условиях.

• Легкость переработки: легко формуется с использованием стандартных термопластических методов, таких как экструзия и литье под давлением.

• Универсальность: может быть модифицирован с помощью добавок и наполнителей для изменения характеристик, таких как твердость, гибкость и технологичность.

• Низкая вязкость: низкая вязкость улучшает текучесть при переработке, делая работу с материалом более эффективной.

Недостатки полиолефинового эластомера (POE):

• Стоимость: может быть дороже, чем некоторые другие материалы, такие как традиционные полиэтилены или резины, особенно в высокопроизводительных применениях.

• Термостойкость: хотя POE обладает хорошей термической стабильностью, он может не работать так же эффективно, как другие материалы, при более высоких температурах (например, выше 150°C).

• Миграция пластификатора: в некоторых составах пластификаторы могут со временем мигрировать из материала, что потенциально влияет на его физические свойства или внешний вид.

• Ограниченная термостойкость: POE не обладает такой же термостойкостью, как другие эластомеры, такие как силиконы или термопластичные вулканизаты (TPV).

• Экологическое воздействие: хотя POE является относительно экологически безопасным по сравнению с другими синтетическими материалами, его производство и утилизация все же способствуют проблемам, связанным с пластиковыми отходами.