Антистатический мастербатч

Антистатический мастербатч — это добавка, используемая в производстве пластмасс для снижения или устранения накопления статического электричества. Обычно представляет собой концентрированную смесь антистатических агентов, диспергированных в полимерной матрице-носителе, которую легко вводить в пластиковые материалы при переработке.

Структура

Структура антистатического мастербатча включает полимерную смолу-носитель в сочетании с активными антистатическими агентами. Смола-носитель подбирается в соответствии с совместимостью с целевым полимером, таким как полиэтилен, полипропилен или полистирол, для обеспечения равномерного распределения в процессе переработки. Антистатические агенты могут быть ионными или неионными соединениями, часто включающими этоксилированные амины, четвертичные аммониевые соли или эфиры глицерина, которые снижают поверхностное сопротивление. Эти агенты со временем мигрируют на поверхность пластика, притягивая влагу из окружающей среды для рассеивания статического заряда. Некоторые формулы содержат синергетические добавки для повышения эффективности и обеспечения мгновенного антистатического действия. Концентрация и тип антистатического агента определяют эффективность, продолжительность действия и пригодность к различным областям применения, делая такой мастербатч универсальным решением для упаковки, электроники и автомобильной промышленности.

Свойства

Антистатический мастербатч обладает рядом свойств, обеспечивающих эффективное снижение статического электричества в пластиковых изделиях. Имеет контролируемую скорость миграции, позволяя активным агентам перемещаться на поверхность и притягивать влагу для рассеивания заряда. Совместим с широким спектром полимеров и обеспечивает равномерное распределение без ухудшения механических свойств готового изделия. Обеспечивает как краткосрочный, так и долгосрочный антистатический эффект в зависимости от состава, и работает при различной влажности. При этом он практически не изменяет прозрачность, цвет и перерабатываемость пластика. Термостойкий и выдерживает высокие температуры переработки без разрушения. Некоторые формулы соответствуют стандартам пищевой безопасности и могут применяться в упаковке пищевых продуктов и медицинских изделий. Снижает удельное электрическое сопротивление конечного изделия, предотвращая притяжение пыли, повышая безопасность и минимизируя проблемы, связанные с электростатическим разрядом в чувствительных условиях, таких как электроника и промышленное производство.

Области применения

• В пластиковой упаковке — плёнки, пакеты и контейнеры, предотвращающие накопление пыли

• В автомобильной промышленности — внутренние пластиковые элементы с пониженным накоплением статического заряда

• В электронике — компоненты, устойчивые к повреждению от электростатического разряда (ESD)

• В производстве текстиля и волокон — снижение статики в синтетических материалах

• В промышленном оборудовании — конвейеры, бункеры, пластиковые корпуса с антистатической защитой

• В медицинской и фармацевтической упаковке — обеспечение чистоты и безопасности

Преимущества

• Эффективно снижает статическое электричество, предотвращая притяжение пыли и повышая чистоту продукции

• Повышает эффективность переработки за счёт устранения статических помех в производстве

• Повышает безопасность за счёт снижения риска электростатического разряда, опасного в электронике и промышленности

• Обеспечивает кратковременный и долговременный антистатический эффект в зависимости от состава

• Совместим с различными полимерами, легко вводится без значительных изменений свойств материала

• Может быть безопасным для контакта с пищей, подходит для упаковки и медицинских изделий

Недостатки

• Эффективность зависит от влажности, так как большинство антистатиков требуют влаги для работы

• Некоторые составы имеют ограниченный срок действия и требуют повторного нанесения или увеличения концентрации

• Может незначительно повлиять на оптические свойства, снижая прозрачность пластика

• Миграция антистатиков на поверхность может со временем вызывать нестабильность эффекта

• Увеличивает себестоимость продукции, особенно в случае высокоэффективных и специализированных формул

Эпоксидные смолы

Эпоксидные смолы (EP) — это класс термореактивных полимеров, известных своей высокой механической прочностью, химической стойкостью и отличной адгезией к различным материалам. Они широко применяются в покрытиях, клеях, композитах, электронике и строительстве.

Структура

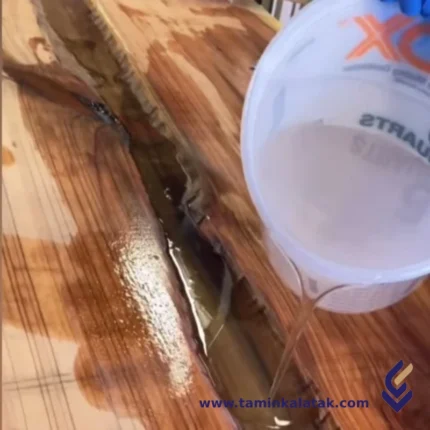

Эпоксидные смолы представляют собой термореактивные полимеры, содержащие эпоксидные функциональные группы, которые вступают в реакцию с отвердителями и образуют жёсткую, прочную трёхмерную сетку. Основным компонентом большинства эпоксидных смол является диглицидиловый эфир бисфенола А (DGEBA), состоящий из повторяющихся звеньев бисфенола А, соединённых глицидильными эфирными группами. Реакционноспособные эпоксидные кольца позволяют смоле полимеризоваться при смешивании с отвердителями, такими как полиамины, ангидриды или тиолы. В результате формируется прочная сшитая структура, обеспечивающая эпоксидным смолам характерные свойства — прочность, химическую стойкость и хорошую адгезию. В зависимости от назначения в состав смолы могут быть добавлены наполнители, модификаторы гибкости или усилители прочности, что делает эпоксидные смолы универсальными для использования в клеях, покрытиях, композитах и электронике.

Свойства

Эпоксидные смолы обладают высокой механической прочностью, отличной адгезией к различным материалам, а также превосходной химической и термической стойкостью, что делает их пригодными для широкого спектра применений. Низкая усадка при отверждении способствует высокой размерной стабильности и снижает внутренние напряжения. Смолы обладают отличными электроизоляционными свойствами, что важно для использования в электронике, а их устойчивость к влаге и коррозии обеспечивает надёжность в агрессивных условиях. В зависимости от выбора отвердителей и добавок эпоксидные смолы могут быть как жёсткими, так и гибкими. Они также обладают хорошей усталостной прочностью и могут модифицироваться для повышения ударной вязкости. Однако некоторые формулы могут быть хрупкими и чувствительными к воздействию УФ-излучения без применения стабилизаторов.

Области применения

• Клеи для авиации, автомобилестроения, строительства и морской промышленности

• Защитные покрытия для металлов, полов, трубопроводов, промышленного оборудования

• Композитные материалы в авиации, автоспорте, ветроэнергетике и спортивном инвентаре

• Заливка и изоляция в электронике, печатных платах, полупроводниках

• Строительные материалы: герметики, шпаклёвки, конструкционные компоненты

• Медицинские устройства и стоматологические материалы (благодаря биосовместимости)

• Формы и оснастка для прототипирования и промышленного производства

Преимущества

• Высокая механическая прочность и долговечность

• Отличная адгезия к различным поверхностям

• Устойчивость к химикатам, влаге и коррозии

• Низкая усадка при отверждении и стабильность размеров

• Электроизоляционные свойства, подходящие для электроники

• Возможность создания гибких или жёстких составов под разные задачи

Недостатки

• Без модификаторов может быть хрупкой

• Чувствительность к УФ-излучению, возможна деградация с течением времени

• Некоторые формулы требуют отверждения при высокой температуре — увеличивает затраты

• Возможны риски для здоровья от неотверждённой смолы — необходима защита при работе

• Стоимость может быть высокой в зависимости от состава и области применения