Нейлон 6-6

Нейлон 66 — это синтетический полимер, принадлежащий к семейству полиамидов. Он был впервые разработан Уоллесом Карозерсом и его командой в компании DuPont в 1935 году. Нейлон 66 широко используется благодаря своим превосходным механическим свойствам, высокой термостойкости и химической стабильности.

Структура

Нейлон 66 — это синтетический полиамид с повторяющейся молекулярной структурой, образованной путем конденсационной полимеризации гексаметилендиамина и адипиновой кислоты. Полимер состоит из амидных (-CONH-) связей, соединяющих чередующиеся звенья из шестиуглеродных атомов каждого мономера, образуя линейную, высокоупорядоченную структуру. Такое строение обеспечивает прочные водородные связи между полимерными цепями, что повышает его прочность, жесткость и термическую устойчивость. Повторяющиеся звенья в структуре нейлона 66 содержат как алифатические, так и амидные группы, что способствует сочетанию гибкости и прочности. Благодаря этим межмолекулярным взаимодействиям нейлон 66 обладает высокой температурой плавления, отличной износостойкостью и механической стабильностью, что делает его востребованным материалом в инженерных и промышленных приложениях.

Свойства

Нейлон 66 сочетает в себе превосходные механические, термические и химические свойства, что делает его подходящим для различных промышленных применений. Он обладает высокой прочностью на разрыв, жесткостью и ударной вязкостью, что способствует его долговечности и устойчивости к истиранию. Высокая температура плавления, обычно около 255°C, позволяет ему сохранять структурную целостность при повышенных температурах. Нейлон 66 также демонстрирует хорошую химическую стойкость, особенно к маслам, растворителям и многим углеводородам, хотя он может поглощать влагу, что влияет на его механические свойства. Он имеет низкий коэффициент трения и самосмазывающиеся свойства, что делает его идеальным для применения в механизмах с движущимися частями. Кроме того, нейлон 66 обладает хорошими электроизоляционными свойствами, что делает его полезным для электротехнических и электронных компонентов. Благодаря легкости формования и переработки он является универсальным материалом для производства.

Применение нейлона 66

• Автомобильные детали, такие как шестерни, подшипники, топливопроводы и радиаторные баки.

• Электротехнические и электронные компоненты, включая разъемы, кабельные стяжки и изоляторы.

• Детали промышленного оборудования, такие как конвейерные ленты и механические крепежные элементы.

• Текстиль и волокна, используемые в коврах, веревках, парашютах и одежде для активного отдыха.

• Потребительские товары, такие как спортивный инвентарь, кухонные принадлежности и молнии.

• Упаковочные материалы, особенно в виде пленок и покрытий для пищевых и медицинских применений.

Преимущества нейлона 66

• Высокая прочность на разрыв и долговечность.

• Отличная устойчивость к износу, истиранию и ударам.

• Высокая температура плавления и хорошая термостойкость.

• Хорошая химическая стойкость к маслам, растворителям и углеводородам.

• Низкий коэффициент трения и самосмазывающиеся свойства.

• Хорошие электроизоляционные характеристики.

• Легкость формования и обработки для различных применений.

Недостатки нейлона 66

• Впитывает влагу, что может повлиять на механические свойства и стабильность размеров.

• Может разрушаться при длительном воздействии ультрафиолетового излучения без специальных добавок.

• Дороже по сравнению с другими видами нейлона, такими как нейлон 6.

• Подвержен воздействию сильных кислот и щелочей.

• Требует высокой температуры переработки при производстве.

Полифениленоксид (ППО)

Полифениленоксид (PPO), также известный как полифениленовый эфир (PPE), представляет собой высокопроизводительный термопластик, отличающийся превосходными механическими, термическими и электрическими свойствами. Его часто смешивают с другими полимерами, такими как полистирол (PS), для улучшения обрабатываемости и снижения стоимости.

Структура

Полифениленоксид (PPO) — это высокопроизводительный инженерный термопластик с повторяющейся структурной единицей, основанной на группе фениленоксида. Его молекулярная структура состоит из основы, образованной чередующимися фениленовыми кольцами и атомами кислорода, соединёнными эфирными связями. Наличие этих эфирных связей обеспечивает высокую термическую стабильность, низкое влагопоглощение и отличные электроизоляционные свойства. Полимер обычно синтезируется путём окислительного сочетания 2,6-диметилфенола с использованием катализаторов, таких как комплексы меди и аминов. PPO часто смешивают с полистиролом, чтобы улучшить его обрабатываемость, сохраняя при этом желаемые механические и термические свойства, что делает его подходящим для применения в электрических компонентах, автомобильных деталях и бытовой технике.

Свойства

Полифениленоксид (PPO) обладает уникальным сочетанием термических, механических и электрических свойств, что делает его широко используемым инженерным термопластиком. Он характеризуется высокой термостойкостью с температурой стеклования около 210°C и сохраняет стабильность размеров в широком диапазоне температур. PPO имеет низкое влагопоглощение, что обеспечивает устойчивость к гидролизу и делает его подходящим для использования во влажных условиях. Материал обладает природной огнестойкостью и отличными электроизоляционными свойствами, что крайне важно для электронных и электрических приложений. Полимер также демонстрирует хорошую химическую стойкость к кислотам, щелочам и некоторым растворителям. Однако в чистом виде PPO сложно обрабатывать из-за высокой температуры стеклования, поэтому его часто смешивают с полистиролом для улучшения формовочных свойств при сохранении ключевых характеристик. Эти качества делают PPO идеальным для использования в автомобильных деталях, корпусах электроники, медицинском оборудовании и компонентах для работы с жидкостями.

Применение

- Электрические и электронные компоненты: разъёмы, печатные платы и изоляторы благодаря отличным электроизоляционным свойствам.

- Автомобильные детали: приборные панели, решётки и компоненты под капотом благодаря термостойкости и стабильности размеров.

- Бытовая техника: детали микроволновых печей, кофеварок и посудомоечных машин из-за термической стабильности и устойчивости к влаге.

- Медицинское оборудование: стерилизуемые поддоны и устройства благодаря химической стойкости и способности выдерживать многократную стерилизацию.

- Компоненты для работы с жидкостями: корпуса насосов и детали клапанов благодаря низкому влагопоглощению и химической стойкости.

Преимущества

- Высокая термостойкость и стабильность размеров.

- Отличные электроизоляционные свойства, идеально подходящие для электрических приложений.

- Низкое влагопоглощение, повышающее долговечность во влажных условиях.

- Хорошая химическая стойкость к кислотам, щелочам и растворителям.

- Природная огнестойкость, обеспечивающая безопасность в различных областях применения.

- Возможность смешивания с другими полимерами, такими как полистирол, для улучшения обрабатываемости и экономичности.

Недостатки

- Чистый PPO сложно обрабатывать из-за высокой температуры стеклования.

- Склонность к окислению и деградации под воздействием ультрафиолета без стабилизаторов.

- Более высокая стоимость по сравнению с другими инженерными пластиками.

- Ограниченная устойчивость к некоторым растворителям, особенно ароматическим и хлорированным углеводородам.

- Механические свойства могут снижаться при смешивании с полистиролом в зависимости от используемого соотношения.

Полиэтиленовый тальк

Полиэтиленовый компаунд с тальком — это полимерная смесь, состоящая из полиэтилена (PE) в качестве основной смолы и талька в качестве наполнителя или армирующего агента. Такой компаунд используется для улучшения механических, термических и технологических свойств материалов на основе полиэтилена.

Структура

Структура полиэтиленового компаунда с тальком представляет собой полимерную матрицу на основе полиэтилена, который может быть низкой плотности (LDPE), высокой плотности (HDPE) или линейным полиэтиленом низкой плотности (LLDPE), с равномерно распределённым тальком в качестве наполнителя или армирующего компонента. Частицы талька равномерно диспергированы в полиэтиленовой матрице, создавая композиционный материал с улучшенными механическими и термическими свойствами. Тальк — природный минерал (силикат магния) с пластинчатой структурой, который при добавлении в полиэтилен увеличивает жёсткость, стабильность размеров и термостойкость. Производительность материала зависит от дисперсии талька, его размера частиц, распределения и поверхностной обработки. В некоторых формулах также используются дополнительные добавки: совместимые агенты, технологические улучшители и стабилизаторы, которые оптимизируют свойства компаунда, облегчают переработку и обеспечивают равномерное распределение талька. Полученный компаунд сохраняет гибкость и лёгкость полиэтилена, при этом приобретая повышенную жёсткость и термостабильность благодаря тальку.

Свойства

Свойства полиэтиленового компаунда с тальком определяются сочетанием полиэтилена в качестве основной смолы и талька в качестве армирующего наполнителя. Такой материал обладает повышенной жёсткостью и структурной прочностью по сравнению с чистым полиэтиленом. Он также имеет лучшую термостойкость — тальк увеличивает температуру прогиба под нагрузкой, делая материал более пригодным для применения при высоких температурах. Добавление талька улучшает стабильность размеров за счёт снижения усадки и коробления, что особенно важно при литье под давлением и термоформовании. Кроме того, компаунд обладает улучшенными барьерными свойствами, обеспечивая лучшую защиту от влаги и проникновения газов. Также снижается вязкость расплава, что облегчает формование, улучшает заполняемость формы и сокращает время цикла. Содержание талька помогает снизить стоимость материала за счёт частичной замены более дорогого полиэтилена при сохранении требуемых механических характеристик. Поверхностные свойства могут быть адаптированы в зависимости от концентрации талька, что обеспечивает повышенную стойкость к царапинам и износу. В целом, полиэтиленовые компаунды с тальком обеспечивают баланс прочности, термостойкости и эффективности переработки, что делает их подходящими для широкого спектра промышленных применений.

Области применения

• Автомобильные детали — приборные панели, дверные панели, элементы под капотом

• Упаковочные материалы — жёсткие контейнеры, плёнки, промышленная упаковка

• Потребительские товары — бытовая техника, игрушки, мебельные компоненты

• Промышленные изделия — трубы, листы, строительные материалы

• Электроника и электротехника — корпуса, распределительные устройства

• Медицина и фармацевтика — контейнеры с улучшенными барьерными свойствами

Преимущества

• Повышенная жёсткость и прочность конструкции

• Улучшенная термостойкость — подходит для применения при повышенных температурах

• Стабильность размеров — снижение усадки и коробления

• Экономичность — снижение стоимости за счёт добавления талька

• Улучшенные технологии переработки — лучшая текучесть расплава и сокращение времени цикла

• Повышенная стойкость поверхности к царапинам и износу

• Лучшие барьерные свойства против влаги и газов

Недостатки

• Снижение ударной прочности по сравнению с чистым полиэтиленом — повышенная хрупкость

• Увеличение массы за счёт талька — не подходит для лёгких конструкций

• Возможное снижение прозрачности — ограничение в применении для прозрачных изделий

• Трудности в переработке и утилизации из-за композитной структуры

• Может потребоваться дополнительная настройка процессов для равномерного распределения талька

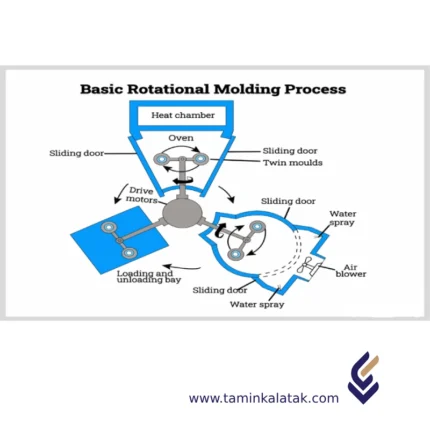

Ротационное формование

Процесс ротационного формования — это простой, но эффективный метод. В этой технологии пластиковый материал, обычно в порошковой форме, помещается внутрь полой формы. Эта форма обычно изготавливается из литого алюминия или листовой стали. После герметизации форма медленно вращается вокруг двух осей. Одновременно она нагревается в печи, продолжая вращение. По мере повышения температуры пластиковый порошок плавится и равномерно покрывает внутреннюю поверхность формы. Когда пластик полностью расплавится, форма перемещается на станцию охлаждения, где ее охлаждают воздухом или, в некоторых случаях, мелкодисперсным туманом воды. На этом этапе пластик постепенно затвердевает и принимает окончательную форму. После достаточного охлаждения и отсоединения от поверхности формы процесс останавливается, и готовое изделие извлекается.

Виды ротационного формования

1. Ротационное формование «Раковина» (Clamshell Rotational Molding)

- Использует однорамный станок с совмещенными печью и камерой охлаждения.

- Подходит для небольших серийных производств и прототипирования.

- Менее эффективен по сравнению с многорамными машинами, но требует меньше места.

2. Ротационное формование «Качающийся вал» (Rock and Roll Rotational Molding)

- Предназначен для длинных и узких изделий, таких как каяки и лодки.

- Форма вращается вокруг одной оси, одновременно раскачиваясь вперед-назад по другой оси.

- Идеален для производства больших продолговатых деталей с равномерной толщиной стенок.

3. Ротационное формование «Шаттл» (Shuttle Rotational Molding)

- Имеет две рабочие руки, перемещающиеся между зонами нагрева и охлаждения.

- Позволяет одновременно формовать и охлаждать изделия, увеличивая производительность.

- Подходит для средних и крупных объемов производства.

4. Вертикальное ротационное формование (Vertical Rotational Molding)

- Использует вертикальную систему вращения вместо традиционной горизонтальной оси.

- Позволяет лучше контролировать распределение материала.

- Менее распространенный метод, но полезен для определенных задач, требующих точного контроля толщины.

5. Ротационное формование «Карусель» (Carousel Rotational Molding)

- Самый распространенный и эффективный метод, часто имеющий три или четыре рабочие руки.

- Формы непрерывно перемещаются между станциями загрузки, нагрева, охлаждения и выгрузки.

- Идеален для крупносерийного производства.

Преимущества ротационного формования

✔ Низкая стоимость оснастки – формы дешевле по сравнению с литьем под давлением или экструзионным формованием.

✔ Равномерная толщина стенок – обеспечивает равномерное распределение материала без слабых мест.

✔ Бесшовные и полые конструкции – позволяет получать цельные детали без швов и соединений.

✔ Гибкость дизайна – возможность создавать сложные формы, поднутрения и интегрированные элементы.

✔ Прочность и долговечность – высокая ударопрочность с усиленными углами.

✔ Разнообразие материалов – можно использовать полиэтилен (PE), полипропилен (PP) и нейлон.

✔ Минимальные отходы материала – излишки пластика можно перерабатывать и повторно использовать.

✔ Производство крупных деталей – идеально подходит для изготовления резервуаров, контейнеров и крупногабаритных изделий.

✔ Последовательность и повторяемость процесса – гарантирует однородность в массовом производстве.

✔ Экологичность – низкое энергопотребление и возможность переработки материалов.

Недостатки ротационного формования

✖ Длительный производственный цикл – процесс медленнее по сравнению с литьем под давлением.

✖ Высокая стоимость материалов – ограниченный выбор термопластов, которые могут быть дороже.

✖ Ограничение по типу изделий – подходит только для полых деталей, не подходит для твердых или мелких компонентов.

✖ Меньшая точность и допуски – низкая точность размеров по сравнению с литьем под давлением.

✖ Ограниченная автоматизация – требует больше ручного труда, что увеличивает стоимость массового производства.

✖ Грубая поверхность – может потребоваться дополнительная обработка для получения гладкой или глянцевой поверхности.

✖ Низкая эффективность в массовом производстве – не подходит для высокоскоростного производства из-за длительных циклов.

✖ Необходимость утолщения стенок – тонкостенные изделия могут быть недостаточно прочными.

✖ Долгое охлаждение – увеличивает общее время производства.

Применение ротационного формования

Резервуары для хранения – емкости для воды, топлива и химических веществ.

Автомобильные детали – топливные баки, воздуховоды, брызговики и крылья.

Промышленные контейнеры – баки, бункеры и транспортные контейнеры.

Детские площадки – горки, лазалки и уличные игровые конструкции.

Мебель – современные пластиковые стулья, столы и декоративные элементы.

Морское и лодочное оборудование – каяки, каноэ, буйки и понтоны.

Медицинское оборудование – корпуса, защитные кожухи и медицинские опоры.

Сельское хозяйство – бункеры для корма, поилки и резервуары для полива.

Спортивный инвентарь – шлемы, конусы и защитные накладки.

Дорожная безопасность – барьеры, дорожные конусы и указатели.

Потребительские товары – термоконтейнеры, ящики для инструментов и кейсы.

Ротационное формование – это универсальный производственный процесс, подходящий для создания крупногабаритных, полых, прочных и долговечных пластиковых изделий с высокой степенью гибкости в дизайне.

Суперконцентрат против УФ-излучения

Анти-УФ мастербатч — это специализированная добавка, используемая в производстве пластмасс для повышения устойчивости полимерных изделий к ультрафиолетовому (УФ) излучению. Она состоит из УФ-стабилизаторов и поглотителей, диспергированных в полимерной матрице-носителе, что облегчает её введение в пластик в процессе переработки.

Структура

Структура анти-УФ мастербатча включает комбинацию УФ-стабилизаторов, полимерного носителя и, при необходимости, дополнительных добавок для повышения эффективности. В состав активных компонентов входят УФ-поглотители и стабилизаторы света на основе замедленных аминов (HALS), которые защищают полимеры от разрушения путём поглощения или нейтрализации вредного ультрафиолетового излучения. Эти стабилизаторы равномерно распределяются в носителе, который обычно совместим с конечным полимером (например, полиэтилен, полипропилен), что обеспечивает легкость смешивания при переработке. Полимерная основа служит транспортной средой для ввода УФ-стабилизаторов в полимерную матрицу. В зависимости от области применения могут добавляться антиоксиданты, технологические добавки или термостабилизаторы для повышения общей стойкости продукта. Мастербатч обычно выпускается в виде гранул, что обеспечивает равномерное распределение при смешивании с основными полимерами.

Свойства

Анти-УФ мастербатч обладает рядом ключевых свойств, повышающих стойкость и надёжность пластиковых изделий, подвергающихся воздействию солнечного света. Он эффективно поглощает и рассеивает ультрафиолетовое излучение, предотвращая разрушение полимера, обесцвечивание и хрупкость. Мастербатч термостойкий, сохраняет свои свойства при высоких температурах переработки. Он совместим с различными полимерами, включая полиэтилен, полипропилен, ПВХ и АБС, что обеспечивает широкие возможности применения. Качество дисперсии имеет решающее значение для обеспечения равномерного распределения УФ-стабилизаторов в полимере и стабильной защиты. Кроме того, состав может быть адаптирован под конкретные задачи с использованием различных типов УФ-стабилизаторов (поглотителей, HALS) для комплексной защиты. Он также сохраняет механические свойства полимеров, снижая растрескивание поверхности и продлевая срок службы изделий, используемых на открытом воздухе или при интенсивном освещении.

Применение

• Сельскохозяйственные плёнки — тепличные покрытия и мульчирующие плёнки для защиты растений от УФ

• Уличная мебель и строительные материалы — трубы, листы, кровельные материалы для предотвращения старения и хрупкости

• Автомобильные пластиковые детали — панели, внешние элементы для защиты от выцветания и трещин

• Упаковочные материалы — особенно для продуктов, чувствительных к свету (пищевые, фармацевтические изделия)

• Электротехнические компоненты — продление срока службы корпусов и деталей, подверженных воздействию солнца

• Текстильные волокна и ткани — повышение УФ-стойкости уличной одежды и промышленных тканей

Преимущества

• Защищает пластик от разрушения под действием УФ-излучения, продлевая срок службы

• Снижает обесцвечивание, хрупкость и растрескивание поверхности

• Обеспечивает термостойкость — подходит для высокотемпературной переработки

• Совместим с различными полимерами, универсален в применении

• Экономичное решение по сравнению с использованием УФ-устойчивых полимеров

Недостатки

• Может немного изменять цвет или прозрачность прозрачных пластиков

• Эффективность зависит от типа и концентрации стабилизатора

• Стоимость выше по сравнению с неустойчивыми к УФ материалами

• При длительном воздействии экстремального УФ-излучения возможна постепенная деградация

ТПЭ с привитым малеиновым ангидридом

Термопластичный эластомер, модифицированный ангидридом малеиновой кислоты (TPE-g-MA) — это модифицированный термопластичный эластомер, в котором малеиновый ангидрид (MA) привит к полимерной цепи. Такая модификация вводит полярные функциональные группы, повышая адгезию, совместимость с полярными материалами и химическую реакционную способность, что делает материал востребованным в различных областях.

Структура

TPE-g-MA состоит из основы термопластичного эластомера с произвольно привитыми группами малеинового ангидрида вдоль полимерных цепей. Базовый TPE может быть стирольным блок-сополимером, полиолефиновым эластомером или другим типом термопластичного эластомера в зависимости от области применения. Группы малеинового ангидрида вводят полярные функциональности, при этом сохраняется эластичность и гибкость исходного TPE. Прививка осуществляется через процесс свободнорадикальной реакции, инициируемой, как правило, пероксидами или другими инициаторами радикальной полимеризации. В результате структура материала включает как неполярные, так и полярные участки, что улучшает адгезию, совместимость с полярными материалами и реакционную способность для последующих химических модификаций. Такой материал особенно эффективен в полимерных смесях, композитах и адгезионных применениях.

Свойства

TPE-g-MA сохраняет присущую базовому термопластичному эластомеру гибкость, эластичность и лёгкость переработки, приобретая при этом повышенную полярность и реакционную способность благодаря привитым группам малеинового ангидрида. Модификация улучшает адгезию к полярным подложкам, совместимость с полярными полимерами (такими как полиамиды и полиэфиры) и дисперсию наполнителей в композитных материалах. Материал обладает отличными механическими свойствами — высокой прочностью на разрыв, удлинением при разрыве и ударной вязкостью, при сохранении мягкости и резиноподобного ощущения. Термостойкость остаётся аналогичной исходному TPE, хотя прививка может слегка изменить характеристики текучести. Привитые ангидридные группы обеспечивают реакционные центры для взаимодействия с аминами, гидроксильными группами и другими нуклеофилами. Кроме того, материал демонстрирует улучшенную устойчивость к растрескиванию под действием окружающей среды и обеспечивает высокую прочность соединения в процессах литья с многослойным формованием.

Преимущества

• Повышает адгезию к полярным материалам, таким как металлы, стекло и инженерные пластики

• Улучшает совместимость в полимерных смесях, особенно с полиамидами и полиэфирами

• Сохраняет гибкость, эластичность и удобство переработки базового TPE

• Обеспечивает реакционные центры для дальнейших химических модификаций (например, соединение с аминами или гидроксильными соединениями)

• Повышает межфазную адгезию в композитах, улучшая механические свойства

• Обеспечивает хорошую устойчивость к растрескиванию под воздействием окружающей среды и надёжность в тяжёлых условиях эксплуатации

• Перерабатывается стандартными методами термопластической переработки: экструзия, литьё под давлением, выдувное формование

Недостатки

• Незначительное изменение термических и реологических свойств по сравнению с немодифицированным TPE

• Возможные вариации свойств в зависимости от степени модификации

• Чувствительность к гидролизу в условиях повышенной влажности из-за наличия ангидридных групп

• Более высокая стоимость по сравнению с обычным TPE из-за дополнительных стадий обработки

Области применения

• Полимерные смеси и компатибилизация — улучшает адгезию в смесях TPE с полиамидами, полиэфирами и поликарбонатами

• Клеи и герметики — используется в конструкционных клеях, клеях-расплавах и чувствительных к давлению клеях

• Автомобильные компоненты — повышает прочность соединений в многоматериальных деталях, демпфирование вибраций, литьё с мягким покрытием

• Медицинские изделия — обеспечивает гибкость и прочность соединения в биосовместимых материалах

• Покрытия и грунтовки — применяется как адгезионный промотор для красок, покрытий и праймеров

• Потребительские товары и обувь — повышает долговечность, гибкость и адгезию в изделиях с многослойной структурой

• Изоляция проводов и кабелей — улучшает адгезию к полярным материалам и механические характеристики