Полиэфиркетонкетон (PEKK)

Полиэфиркетоны (PEK) — это класс высокопроизводительных термопластичных полимеров, известных своей исключительной термической стабильностью, механической прочностью и химической стойкостью. Они относятся к более широкой группе полиарилэфиркетонов (PAEK), в которую также входят полиэфирэфиркетон (PEEK) и полиэфиркетонкетон (PEKK).

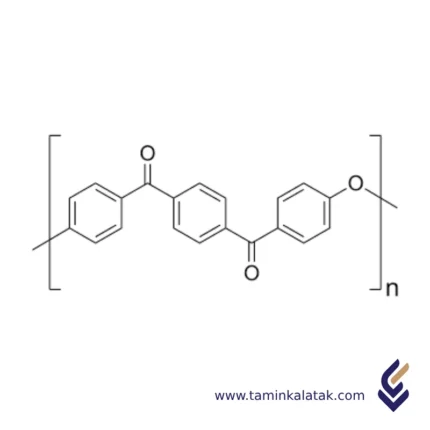

Структура

Полиэфиркетоны (PEK) имеют высокоорганизованную, полукристаллическую структуру, состоящую из повторяющихся ароматических колец, соединенных эфирными (-O-) и кетонными (C=O) функциональными группами. Основу PEK составляют бензофеноновые и дифенилэфирные звенья, которые обеспечивают ему превосходные термические и механические свойства. Наличие кетонных групп увеличивает жесткость и термостойкость, в то время как эфирные связи придают материалу некоторую гибкость и технологичность. Такая уникальная молекулярная организация делает PEK полимером с высокой прочностью, отличной химической стойкостью и высокой стабильностью при экстремальных условиях. Полукристаллическая природа PEK позволяет ему сохранять свою механическую целостность при повышенных температурах, что делает его особенно подходящим для применения в аэрокосмической, автомобильной и промышленной отраслях.

Свойства

Полиэфиркетоны (PEK) обладают исключительной термической стабильностью, механической прочностью и химической стойкостью, что делает их одними из самых передовых высокопроизводительных термопластов. Они имеют высокую температуру плавления (примерно 360°C) и могут выдерживать длительное использование при температурах выше 250°C без значительной деградации.

PEK обладает высокой стойкостью к широкому спектру химических веществ, включая кислоты, щелочи и органические растворители, что обеспечивает его долговечность в агрессивных средах. Отличные механические характеристики, такие как высокая прочность на разрыв, жесткость и износостойкость, делают его идеальным материалом для применения в условиях, требующих длительной надежности.

Дополнительно, PEK имеет хорошие электроизоляционные свойства, низкое влагопоглощение и превосходную стабильность размеров, что способствует его использованию в аэрокосмической, автомобильной, электронной и медицинской промышленности. Полукристаллическая структура материала также повышает его устойчивость к ползучести и усталости, что увеличивает его пригодность для работы в условиях высоких нагрузок и температур.

Применение Полиэфиркетонов (PEK)

• Аэрокосмическая отрасль: структурные детали, кронштейны, теплоизоляционные элементы благодаря высокой термостойкости и малому весу.

• Автомобильная промышленность: шестерни, подшипники и уплотнения, где требуется высокая износостойкость и долговечность.

• Электроника и электротехника: разъемы, изоляторы, печатные платы, благодаря отличной электроизоляции и химической стойкости.

• Медицина: имплантаты и хирургические инструменты, благодаря биосовместимости, стойкости к стерилизации и высокой механической прочности.

• Промышленность: насосные компоненты, клапаны, оборудование для химической обработки, требующее устойчивости к коррозии и высоким температурам.

Преимущества Полиэфиркетонов (PEK)

✔ Высокая термическая стабильность, выдерживает температуры выше 250°C.

✔ Отличная механическая прочность, жесткость и износостойкость.

✔ Превосходная химическая стойкость к кислотам, щелочам и органическим растворителям.

✔ Низкое влагопоглощение и высокая стабильность размеров.

✔ Хорошие электроизоляционные свойства, что делает его подходящим для электронных приложений.

✔ Высокая устойчивость к ползучести и усталости, обеспечивающая долгосрочную надежность в сложных условиях.

Недостатки Полиэфиркетонов (PEK)

✖ Высокая стоимость производства и переработки по сравнению со стандартными инженерными пластиками.

✖ Ограниченная доступность из-за сложных технологий производства.

✖ Трудность обработки из-за высокой температуры плавления и специфических требований к формованию.

✖ Хрупкость при определенных условиях, что может требовать армирования для повышения ударной вязкости.

ПП Химический

Полипропилен (PP) — это термопластичный полимер, широко используемый в различных отраслях промышленности благодаря своей лёгкости, химической стойкости, прочности и гибкости. Он часто применяется в упаковке, автозапчастях, текстиле и медицинских изделиях.

Полипропилен химической марки — это высокочистый полипропилен, предназначенный для использования в условиях, где критически важны устойчивость к химическим веществам и стабильность. Он широко используется в химической промышленности, в резервуарах для хранения, трубопроводах и промышленных компонентах.

Свойства

Полипропилен (PP) химической марки — это лёгкий, прочный и устойчивый к химическим веществам термопласт, разработанный для промышленных применений. Он обладает отличной стойкостью к кислотам, щелочам и большинству органических растворителей, что делает его идеальным для хранения химикатов и производства трубопроводов.

Температура плавления составляет 160–170 °C, а температура прогиба под нагрузкой — примерно 80–100 °C, что позволяет использовать материал при умеренных температурах, но он не подходит для длительного воздействия высоких температур.

PP обладает высокой прочностью на разрыв (30–40 МПа), хорошей ударной вязкостью и низким водопоглощением (<0,03%), что обеспечивает стабильность в условиях высокой влажности.

Он также обладает превосходными диэлектрическими свойствами, что делает его пригодным для электронных компонентов.

Кроме того, полипропилен нетоксичен, разрешён к применению FDA в пищевой и фармацевтической промышленности, перерабатываем, и может быть стабилизирован от УФ-излучения для использования на открытом воздухе.

Однако он подвержен окислению и разрушению при воздействии сильного УФ-излучения или при контакте с мощными окислителями, такими как концентрированная азотная кислота.

В целом, полипропилен химической марки — это экономичный и универсальный материал, применяемый в химической, медицинской, автомобильной и промышленной сферах.

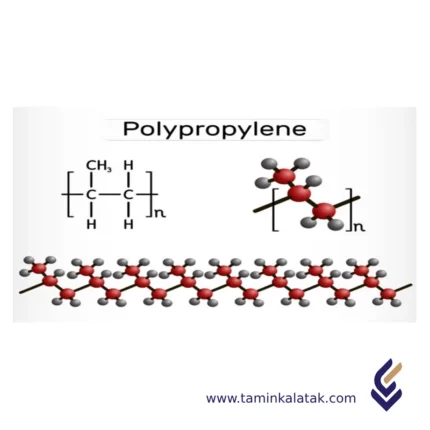

Структура

Полипропилен (PP) химической марки имеет полукристаллическую полимерную структуру, состоящую из повторяющихся мономеров пропилена (C₃H₆), в каждом из которых метильная группа (-CH₃) присоединена к углеродной цепи.

Он в основном изотактичен, что означает, что метильные группы расположены с одной стороны цепи, обеспечивая высокую степень кристалличности (70–80%). Это повышает его химическую стойкость, механическую прочность и термическую стабильность.

Такая структура делает PP гидрофобным, то есть не впитывающим влагу и устойчивым к разрушению в агрессивных условиях.

Сочетание прочных углерод-углеродных связей и неполярности обеспечивает отличную стойкость к кислотам, щелочам и растворителям, что делает полипропилен идеальным материалом для резервуаров, трубопроводов и лабораторного оборудования.

Благодаря своей жесткости, лёгкости, перерабатываемости и соответствию стандартам FDA, он широко применяется в промышленных, медицинских и пищевых областях.

Применение

Полипропилен химической марки широко используется в различных отраслях благодаря своей химической стойкости, прочности и лёгкости:

Химическая и промышленная сфера:

-

Резервуары и трубы для хранения химикатов

-

Клапаны и фитинги для химической обработки

-

Контейнеры, устойчивые к кислотам и щелочам

-

Лабораторное оборудование (стаканы, лотки, трубки)

Медицинская и фармацевтическая промышленность:

-

Шприцы и медицинские изделия

-

Стерильная упаковка для медикаментов и инструментов

-

Лабораторные принадлежности (пробирки, чашки Петри)

Пищевая промышленность:

-

Упаковка, одобренная FDA

-

Бутылки и ёмкости для хранения продуктов

-

Компоненты в пищевых производственных линиях

Автомобильная промышленность:

-

Корпуса аккумуляторов и компоненты топливных систем

-

Элементы интерьера и моторного отсека

Электроника и электротехника:

-

Изоляционные компоненты для кабелей и проводов

-

Корпуса электрических устройств

Преимущества

✅ Отличная химическая стойкость — устойчив к кислотам, щелочам и растворителям

✅ Высокая прочность и долговечность — хорошие показатели на разрыв и ударную нагрузку

✅ Лёгкость — снижает стоимость и энергозатраты при транспортировке

✅ Устойчивость к влаге и коррозии — не впитывает воду

✅ Теплостойкость — выдерживает умеренные температуры (~100 °C)

✅ Хорошая электроизоляция — подходит для электрических и электронных изделий

✅ Соответствие FDA и USP — безопасен для пищевых и медицинских применений

Недостатки

❌ Не подходит для высоких температур — размягчается выше 100 °C, плавится при ~160–170 °C

❌ Низкая устойчивость к УФ-излучению — разрушается под солнцем без УФ-стабилизации

❌ Плохая устойчивость к сильным окислителям — разрушается при контакте с концентрированной азотной кислотой

❌ Низкая ударная вязкость по сравнению с некоторыми пластмассами — уступает полиэтилену (PE) и ABS

❌ Плохо склеивается и окрашивается — требует специальной подготовки поверхности для адгезии

Сополимеры этилена/ВАХ (ЭВА)

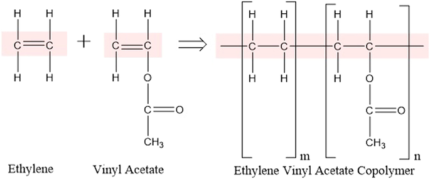

Этиленвинилацетат (EVA) — это сополимер, состоящий из этилена и винилацетата (VAC). Его свойства варьируются в зависимости от соотношения этих двух компонентов, при этом содержание винилацетата обычно составляет от 1% до 40% по весу.

Структура

Этиленвинилацетат (EVA) представляет собой сополимер, состоящий из мономеров этилена и винилацетата (VAC). Его структура характеризуется случайным распределением звеньев винилацетата в основе, похожей на полиэтилен. Доля винилацетата в сополимере значительно влияет на его свойства: при низком содержании винилацетата (менее 10%) материал становится более жестким и похожим на полиэтилен, тогда как при высоком содержании (более 40%) он приобретает резиноподобные свойства и становится более гибким. Винилацетат нарушает кристалличность полиэтилена, что повышает гибкость, ударопрочность и прозрачность материала. EVA сочетает свойства термопластов и эластомеров, что делает его популярным в таких областях, как производство клеев, пен, пленок и обуви. Его молекулярная структура обеспечивает отличную прочность, стойкость к растрескиванию и хорошую адгезию к различным поверхностям, что делает EVA универсальным материалом для множества промышленных применений.

Свойства

Этиленвинилацетат (EVA) обладает уникальным сочетанием свойств, зависящих от содержания винилацетата (VAC). Он отличается высокой гибкостью, эластичностью и прочностью, при этом более высокое содержание VAC делает материал мягче, прозрачнее и более устойчивым к ударам. EVA сохраняет эластичность при низких температурах, а также демонстрирует хорошую стойкость к растрескиванию. Он легкий, имеет низкую плотность и обладает отличной адгезией к различным поверхностям, что делает его идеальным для производства клеев и покрытий. EVA устойчив к ультрафиолетовому (UV) излучению и внешним воздействиям, что увеличивает его долговечность при использовании на открытом воздухе. Он также обладает хорошей химической стойкостью к воде, маслам и некоторым растворителям, хотя при высоких температурах или длительном воздействии агрессивных химикатов может деградировать. EVA является нетоксичным, что делает его подходящим для медицинских и пищевых применений. Благодаря своим тепло- и электроизоляционным свойствам этот материал широко используется в промышленности, упаковке и обувном производстве.

Применение этиленвинилацетата (EVA):

- Обувная промышленность – используется в производстве подошв, стелек и промежуточных слоев для амортизации и гибкости.

- Клеи – применяется в термоклеях для упаковки, переплета и деревообработки.

- Пеноматериалы – используется в спортивных матах, йога-ковриках и защитных амортизирующих материалах.

- Упаковка – пленки для упаковки пищевых продуктов и медицинских товаров.

- Автомобильная промышленность – отделка салона, шумоизоляционные материалы и элементы подкапотного пространства.

- Солнечные панели – инкапсуляция фотогальванических элементов для защиты и изоляции.

- Изоляция проводов и кабелей – применяется в электроизоляции благодаря гибкости и диэлектрическим свойствам.

- Игрушки и потребительские товары – мягкие и гибкие материалы для безопасных детских игрушек и других изделий.

Преимущества EVA:

✔ Гибкость и мягкость – обеспечивает резиноподобную эластичность и комфорт.

✔ Легкость – снижает общий вес изделий при сохранении прочности.

✔ Хорошая адгезия – хорошо сцепляется с различными поверхностями, что делает его идеальным для клеевых составов.

✔ Стойкость к погодным условиям и UV-излучению – подходит для уличного использования, например, в солнечных панелях и обуви.

✔ Химическая стойкость – устойчив к воздействию многих масел, растворителей и химических веществ.

✔ Эластичность при низких температурах – сохраняет гибкость даже при минусовых температурах.

✔ Нетоксичность и безопасность – используется в пищевой и медицинской упаковке.

Недостатки EVA:

✖ Низкая термостойкость – может разрушаться или деформироваться при высоких температурах.

✖ Низкая механическая прочность – уступает другим термопластам, таким как полиэтилен или полипропилен.

✖ Старение и деградация – со временем разрушается при длительном воздействии UV-излучения или агрессивных условий.

✖ Горючесть – без добавления антипиренов может легко воспламеняться.

✖ Стоимость – дороже некоторых альтернативных пластиков, таких как ПВХ.

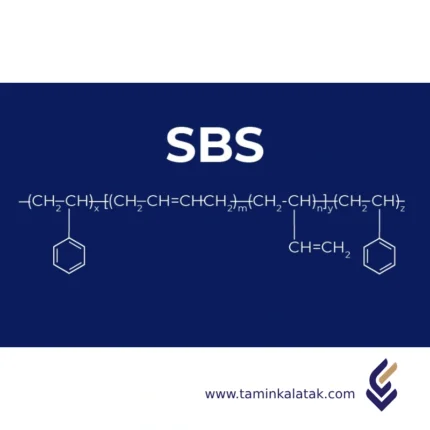

Стирольные блок-сополимеры (TPS)

Стиральные блочные сополимеры (TPS) — это класс термопластичных эластомеров (TPE), состоящих из чередующихся твердых и мягких полимерных сегментов. Твердые сегменты изготовлены из полистирола (PS), а мягкие сегменты представляют собой эластомеры, такие как полибутадиен (PB) или полиизопрен (PI). Эта структура придает материалам TPS эластичность резины, сохраняя при этом легкость переработки термопластов.

Структура

Стиральные блочные сополимеры (TPS) обладают фазоразделенной структурой, состоящей из чередующихся твердых и мягких полимерных сегментов. Твердые сегменты образуют домены полистирола (PS), обеспечивая прочность, жесткость и термическую стабильность, тогда как мягкие сегменты состоят из эластомерных материалов, таких как полибутадиен (PB), полиизопрен (PI) или этилен-бутадиен (EB), что способствует гибкости и эластичности.

Эти блочные сополимеры образуют физическую сеть сшивок, в которой полистирольные блоки агрегируются в отдельные домены, действуя как физические якоря, удерживающие материал, а резиноподобные сегменты остаются непрерывными и обеспечивают эластичность. Такая уникальная морфология позволяет материалам TPS вести себя как термореактивные эластомеры при комнатной температуре, но размягчаться и плавиться при нагревании, что делает их полностью термопластичными и легко перерабатываемыми.

Фазовое разделение между полистирольными и эластомерными сегментами придает TPS их характерное сочетание прочности, гибкости и перерабатываемости, что делает их широко используемыми в приложениях, требующих как долговечности, так и мягкости на ощупь.

Свойства

Стиральные блочные сополимеры (TPS) обладают уникальным сочетанием эластичности, прочности и перерабатываемости благодаря своей фазоразделенной структуре.

- Гибкость и эластичность: Отлично растягиваются и восстанавливают свою форму без остаточной деформации.

- Механическая прочность: Хорошая прочность на разрыв и ударостойкость, обеспечивающая долговечность.

- Термостойкость: Средняя термостойкость, устойчивость к температурам до 100°C.

- Химическая стойкость: Высокая устойчивость к маслам, смазкам и многим химическим веществам.

- Адгезия: Хорошо приклеиваются к различным материалам, что делает их подходящими для многокомпонентного формования.

- Перерабатываемость: В отличие от термореактивных резин, TPS можно плавить, перерабатывать и использовать повторно, что улучшает производственную эффективность и экологичность.

- Мягкость на ощупь: Отлично подходят для эргономичных ручек, рукояток и других элементов с мягким покрытием.

- Устойчивость к атмосферным воздействиям: Некоторые формулы (например, SEBS) обладают улучшенной стойкостью к УФ-излучению и окислению.

Эти свойства делают TPS популярными в автомобильной промышленности, медицине, производстве потребительских товаров и клеевых материалах.

Применение

✔ Автомобильная промышленность:

- Мягкие на ощупь интерьерные компоненты (приборные панели, дверные панели).

- Уплотнения, прокладки, виброгасящие элементы.

- Противоскользящие накладки и защитные покрытия.

✔ Потребительские товары:

- Рукоятки и захваты для инструментов, зубных щеток и бритв.

- Спортивное оборудование, подошвы обуви и защитные элементы.

- Гибкая упаковка и растягивающиеся пленки.

✔ Медицинские изделия:

- Медицинские трубки и поршни для шприцев.

- Медицинские устройства с мягким покрытием.

- Гибкие, биосовместимые компоненты.

✔ Клеи и герметики:

- Клеи с чувствительностью к давлению (PSA).

- Термоплавкие клеи для упаковки и обувной промышленности.

✔ Электроника и электротехника:

- Защитные корпуса для устройств.

- Изоляция проводов и кабелей.

Преимущества TPS

✔ Высокая эластичность и гибкость – обеспечивает резиноподобное растяжение и мягкость.

✔ Хорошая прочность и ударостойкость – повышает долговечность и устойчивость к износу.

✔ Термопластичность – легко плавится, перерабатывается и повторно используется.

✔ Мягкость на ощупь – идеально подходит для эргономичных рукояток и покрытий.

✔ Отличная адгезия к разным материалам – подходит для многокомпонентных конструкций.

✔ Химическая стойкость – устойчивы к маслам, смазкам и агрессивным средам.

✔ Легкость – снижает стоимость материалов и повышает энергоэффективность.

✔ Устойчивость к погодным условиям и УФ-излучению – некоторые формулы (например, SEBS) обладают улучшенной долговечностью на открытом воздухе.

✔ Простота переработки – совместимы с литьем под давлением, экструзией и выдувным формованием.

Недостатки TPS

✖ Низкая термостойкость – ограниченная устойчивость выше 100°C.

✖ Низкая жесткость по сравнению с некоторыми пластиками – может потребоваться армирование для конструкционных применений.

✖ Может становиться липким при высоких температурах – некоторые марки могут размягчаться и терять форму.

✖ Высокая стоимость по сравнению со стандартными пластиками – дороже традиционных полиолефинов, таких как PP и PE.

✖ Ограниченная несущая способность – не подходит для тяжелонагруженных механических конструкций.

Таким образом, стиральные блочные сополимеры (TPS) являются универсальным материалом, который сочетает эластичность резины и удобство переработки термопластов, что делает их отличным выбором для широкого спектра промышленных и потребительских применений.

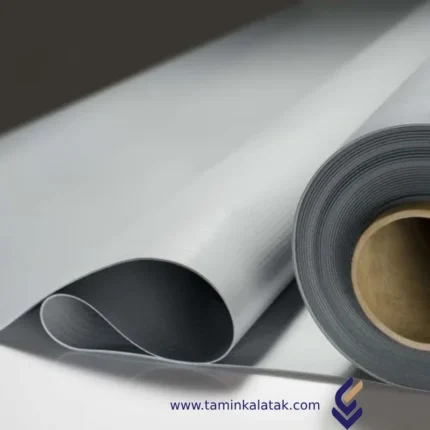

Термопластичные полиолефины (ТПО)

Термопластичные полиолефины (TPO) — это класс термопластичных эластомеров на основе полиолефинов, которые сочетают свойства полипропилена (PP), полиэтилена (PE) и эластомеров. Благодаря своей прочности, гибкости, химической стойкости и простоте переработки они широко используются в различных отраслях промышленности.

Структура

Термопластичные полиолефины (TPO) имеют гетерогенную полимерную структуру, состоящую из полукристаллической матрицы полипропилена (PP), смешанной с аморфными эластомерными доменами, обычно этилен-пропилен-диенового мономера (EPDM) или этилен-пропиленового каучука (EPR). Компонент PP придает материалу жесткость, термическую стабильность и прочность, тогда как эластомерная фаза обеспечивает гибкость, ударопрочность и стойкость к механическим повреждениям.

В отличие от сополимеров, TPO сохраняют фазоразделенную микроструктуру, где частицы каучука диспергированы в PP-матрице, а не химически связаны. Это позволяет TPO оставаться термопластичными, то есть их можно плавить и повторно перерабатывать без необратимого химического сшивания.

Дополнительно, введение наполнителей, таких как тальк, стекловолокно или технический углерод, позволяет изменять свойства материала, такие как жесткость и долговечность. Баланс между кристаллическими участками PP и аморфной эластомерной фазой придает TPO их уникальное сочетание прочности, гибкости и возможности вторичной переработки, что делает их идеальными для автомобильных деталей, кровельных мембран и гибких упаковочных материалов.

Свойства

Термопластичные полиолефины (TPO) обладают уникальным сочетанием механических, термических, химических и электрических свойств, что делает их универсальными для различных применений.

- Механические свойства: TPO имеют высокую ударопрочность, хорошую гибкость и умеренную жесткость благодаря комбинации полукристаллической матрицы PP и эластомерных компонентов (EPR или EPDM). Они также демонстрируют отличную устойчивость к разрыву и истиранию, что делает их долговечными в сложных условиях эксплуатации.

- Термическая стабильность: Материалы TPO выдерживают температуры до 120–140°C, с относительно низкой температурой плавления (~165°C для PP-фазы), что упрощает их переработку методами литья под давлением, экструзии и термоформования.

- Химическая стойкость: TPO обладают высокой устойчивостью к маслам, смазкам, растворителям, кислотам и щелочам. При соответствующей стабилизации они также демонстрируют хорошую устойчивость к ультрафиолетовому излучению и погодным условиям, что делает их подходящими для наружного применения (например, в автомобилестроении и строительстве).

- Низкое водопоглощение: Обеспечивает стабильность размеров во влажных условиях.

- Электроизоляционные свойства: Хорошие диэлектрические характеристики позволяют использовать TPO в изоляции проводов и кабелей.

- Экологичность и перерабатываемость: TPO можно плавить и формовать повторно, что делает их более экологически чистыми по сравнению с традиционными вулканизированными каучуками.

- Малый вес: Способствует экономии топлива в автомобильной промышленности и снижению затрат на материалы.

Применение TPO

✔ Автомобильная промышленность:

- Бамперы и облицовка

- Внутренние панели, приборные панели

- Уплотнения, подкрылки

- Легкие конструкционные элементы для повышения топливной эффективности

✔ Строительство и кровельные системы:

- Кровельные мембраны (водонепроницаемые и устойчивые к УФ-излучению)

- Гибкие строительные материалы и облицовка

- Уплотнители для окон и дверей

✔ Потребительские товары:

- Спортивный инвентарь (например, мягкие накладки, защитное снаряжение)

- Медицинские компоненты (из-за химической стойкости)

- Предметы быта (контейнеры для хранения, мебельные элементы)

✔ Упаковка:

- Жесткие и гибкие пищевые контейнеры

- Промышленные упаковочные решения

✔ Электротехника и электроника:

- Изоляция проводов и кабелей

- Защитные корпуса для устройств

Преимущества TPO

✔ Высокая ударопрочность – хорошо поглощает удары и механические нагрузки.

✔ Гибкость и долговечность – сочетает эластичность с высокой прочностью.

✔ Отличная устойчивость к погодным условиям и УФ-излучению – подходит для наружного применения.

✔ Хорошая химическая стойкость и влагостойкость – устойчив к маслам, растворителям и влаге.

✔ Легкость – снижает затраты на материалы и улучшает топливную эффективность в автомобилестроении.

✔ Простота переработки и формования – подходит для литья под давлением, экструзии и термоформования.

✔ Экологичность – может перерабатываться, что делает его более устойчивым выбором по сравнению с вулканизированными каучуками.

✔ Экономичность – более дешевый в производстве, чем термореактивные каучуки.

Недостатки TPO

✖ Ограниченная термостойкость – выдерживает температуры только до 120–140°C, что ограничивает его использование в условиях высоких температур.

✖ Меньшая жесткость по сравнению с некоторыми пластиками – может потребовать армирования (например, стекловолокном) для повышения прочности.

✖ Ограничения по отделке поверхности – может потребоваться дополнительная обработка для улучшения эстетики.

✖ Сложности при склеивании – из-за низкой поверхностной энергии требуется специальная подготовка для адгезии.

✖ Может становиться хрупким при экстремально низких температурах – некоторые составы теряют гибкость в очень холодных условиях.

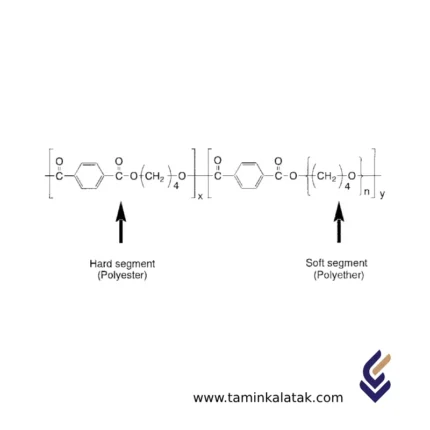

Термопластичные сополиэфиры (COPE)/(TPEE)

Термопластичные сополиэфиры (COPE), также известные как термопластичные полиэфирные эластомеры (TPEE), представляют собой класс термопластичных эластомеров (TPE), которые сочетают механические свойства инженерных пластиков с эластичностью резины. Они состоят из твердых кристаллических полиэфирных сегментов и мягких аморфных сегментов, обеспечивая баланс прочности, гибкости и химической стойкости.

Свойства

Термопластичные сополиэфиры (COPE), также известные как термопластичные полиэфирные эластомеры (TPEE), сочетают механическую прочность инженерных пластиков с гибкостью и упругостью эластомеров. Они обладают отличной эластичностью, позволяя возвращаться к первоначальной форме после деформации, а также высокой прочностью на разрыв и долговечностью. COPE-материалы демонстрируют превосходную стойкость к химическим веществам и растворителям, что делает их пригодными для работы в агрессивных средах. Их термическая стабильность позволяет сохранять эксплуатационные характеристики в широком диапазоне температур, обеспечивая хорошую гибкость при низких температурах и устойчивость к термическому старению. Кроме того, они обладают высокой устойчивостью к истиранию, ударной прочностью и стойкостью к усталостным нагрузкам, что обеспечивает долговечность в сложных условиях эксплуатации. Благодаря легкости обработки методами литья под давлением, экструзии и выдувного формования COPE широко используется в автомобильной, промышленной, потребительской и медицинской сферах, где важны прочность, гибкость и химическая стойкость.

Структура

Термопластичные сополиэфиры (COPE), также известные как термопластичные полиэфирные эластомеры (TPEE), представляют собой класс высокоэффективных эластомеров, сочетающих свойства как термопластов, так и резин. Их структура состоит из чередующихся мягких и твердых сегментов, где мягкие сегменты обычно состоят из алифатических полиэфиров или полиэфирных блоков, обеспечивающих гибкость и эластичность, а твердые сегменты представлены полиэфирными блоками, придающими материалу прочность, термостойкость и долговечность. Такая блочная сополимерная структура позволяет TPEE демонстрировать отличные механические характеристики, включая высокую прочность на разрыв, ударную вязкость и устойчивость к усталостным нагрузкам. Наличие эфирных связей в жесткой фазе способствует химической стойкости и термической стабильности, в то время как мягкая фаза обеспечивает гибкость даже при низких температурах. Благодаря такой уникальной молекулярной архитектуре COPE применяется в различных отраслях, включая автомобилестроение, производство потребительских товаров, электротехнику и медицину, где важны устойчивость и удобство переработки.

Применение

- Автомобильная промышленность: Воздуховоды, пыльники ШРУСов, гофры, уплотнения и изоляция проводов благодаря высокой термостойкости и химической стойкости.

- Промышленность и механика: Конвейерные ленты, шланги, уплотнители и втулки, обеспечивающие долговечность и гибкость.

- Потребительские товары: Подошвы обуви, спортивный инвентарь и гибкие элементы смартфонов, обеспечивающие комфорт и прочность.

- Электротехника и электроника: Изоляция кабелей, соединители и защитные покрытия благодаря отличным диэлектрическим свойствам.

- Медицина: Используется в производстве трубок, катетеров и мягких захватов благодаря биосовместимости и стойкости к стерилизации.

Преимущества

✔ Высокая эластичность и гибкость – сохраняет форму и гибкость при нагрузках.

✔ Отличная термостойкость – выдерживает высокие температуры по сравнению с другими TPE.

✔ Превосходная механическая прочность – высокая прочность на разрыв, ударная вязкость и стойкость к усталостным нагрузкам.

✔ Хорошая химическая стойкость – устойчива к маслам, растворителям и многим промышленным химикатам.

✔ Широкий диапазон переработки – легко обрабатывается методами литья под давлением, экструзии и выдувного формования.

✔ Возможность переработки – более экологически безопасен, чем термореактивные эластомеры.

Недостатки

✖ Высокая стоимость – дороже по сравнению с другими термопластичными эластомерами (TPE).

✖ Ограниченная гибкость при низких температурах – может становиться менее эластичным в экстремальном холоде по сравнению с TPU.

✖ Впитывание влаги – перед переработкой может потребоваться предварительная сушка.

✖ Трудности в переработке – требует точного контроля температуры при формовании и экструзии.

Термопластичный полиамидный эластомер (TPA)

Термопластичный полиамидный эластомер (TPA) — это разновидность термопластичных эластомеров (TPE), который сочетает гибкость и эластичность эластомеров с прочностью и технологичностью термопластов. TPAs состоят из чередующихся мягких и жестких сегментов, где мягкие сегменты обеспечивают эластичность, а жесткие сегменты (обычно на основе полиамида) придают механическую прочность и термическую стабильность.

Структура

Структура термопластичного полиамидного эластомера (TPA) представляет собой фазово-разделенную морфологию с чередующимися мягкими и жесткими сегментами. Мягкие сегменты, как правило, состоят из полиэфирных или полиэфирэфирных цепей, обеспечивающих гибкость, эластичность и устойчивость к низким температурам. Жесткие сегменты образованы полиамидными (нейлоновыми) компонентами, которые способствуют механической прочности, химической стойкости и термостойкости.

Эта блочная структура позволяет TPA сочетать резиноподобную эластичность с возможностью переработки, характерной для термопластов. Жесткие полиамидные домены действуют как физические сшивки, укрепляя материал и обеспечивая его форму, в то время как мягкие сегменты придают растяжимость и способность поглощать энергию. Благодаря такой уникальной микроархитектуре TPAs обладают отличными механическими свойствами, а также могут повторно перерабатываться и вторично использоваться, как обычные термопласты.

Свойства

Термопластичный полиамидный эластомер (TPA) обладает уникальным сочетанием гибкости, прочности и химической стойкости, что делает его универсальным материалом. Он обладает высокой эластичностью и отличной восстановительной способностью, позволяя ему вести себя как резина, но с возможностью термопластической переработки.

TPAs демонстрируют превосходную механическую прочность, стойкость к истиранию и долговечность, что делает их подходящими для эксплуатации в сложных условиях. Они также обладают высокой устойчивостью к химическим веществам и маслам, особенно к топливам, растворителям и промышленным химикатам, что увеличивает их эксплуатационные характеристики в агрессивных средах.

Дополнительно, TPAs обладают хорошей термической стабильностью, позволяя выдерживать широкий диапазон температур без значительной деградации. Однако, из-за их гигроскопической природы, они склонны к поглощению влаги из окружающей среды, что требует тщательной сушки перед переработкой. Несмотря на этот недостаток, их легкость, возможность вторичной переработки и легкость обработки стандартными методами термопластов, такими как литье под давлением и экструзия, делают TPAs привлекательным выбором для различных отраслей промышленности, включая автомобилестроение, электронику и медицину.

Применение TPA

- Автомобильная промышленность: топливопроводы, воздушные каналы, уплотнители, прокладки, шланги.

- Электроника: изоляция проводов, разъемы, защитные корпуса.

- Медицинские устройства: трубки, катетеры, гибкие компоненты, ручки.

- Промышленное оборудование: конвейерные ленты, уплотнения, виброгасящие элементы, гибкие муфты.

- Спорт и потребительские товары: подошвы обуви, гибкие накладки, защитное снаряжение, износостойкие текстильные материалы.

Преимущества TPA

✔ Высокая химическая и маслостойкость – устойчив к топливам, растворителям и промышленным химикатам.

✔ Отличная механическая прочность – высокая жесткость, долговечность и устойчивость к истиранию.

✔ Хорошая гибкость и эластичность – обеспечивает резиноподобные свойства с преимуществами термопластической переработки.

✔ Широкий диапазон рабочих температур – сохраняет свойства при высоких и низких температурах.

✔ Легкий и перерабатываемый – более экологичный по сравнению с традиционной резиной.

✔ Простота переработки – подходит для литья под давлением, экструзии и выдувного формования.

Недостатки TPA

✖ Высокая стоимость – дороже стандартных термопластичных эластомеров (TPEs).

✖ Гигроскопичность – впитывает влагу, что требует сушки перед переработкой.

✖ Меньшая гибкость по сравнению с полностью вулканизированной резиной – не всегда заменяет эластомеры с высокой растяжимостью.

✖ Ограниченная устойчивость к УФ-излучению – некоторые марки требуют добавления стабилизаторов для использования на открытом воздухе.

Технические термопластичные вулканизаты (ЭТПВ)

Инженерные термопластичные вулканизаты (ETPV) — это класс современных термопластичных эластомеров (TPE), которые сочетают свойства термопластов с упругостью вулканизированной резины. Они формируются путем динамического сшивания эластомерной фазы (например, EPDM или NBR) в термопластичной матрице (такой как полиамид, PBT или другие инженерные пластики).

Структура

Структура инженерных термопластичных вулканизатов (ETPV) представляет собой тонкодисперсную, динамически сшитую эластомерную фазу, встроенную в непрерывную термопластичную матрицу. Эластомерная фаза, обычно изготовленная из таких материалов, как EPDM (этилен-пропилен-диеновый мономер) или NBR (нитрильный бутадиеновый каучук), проходит процесс вулканизации во время плавления, формируя стабильную резиновую сеть. Эта сшитая резиновая фаза придает ETPV высокую эластичность, упругость и отличные механические свойства.

Термопластичная матрица, состоящая из инженерных полимеров, таких как полиамид (PA), полибутилентерефталат (PBT) или полифениленсульфид (PPS), служит непрерывной фазой, обеспечивая термопластическую перерабатываемость и структурную целостность материала. Взаимодействие между резиновой и термопластичной фазами создает материал, обладающий одновременно гибкостью эластомеров и прочностью инженерных пластиков. Эта уникальная микроструктура позволяет ETPV сохранять свою форму после деформации, а также поддаваться повторной переработке и вторичному использованию, как обычные термопласты.

Свойства

Инженерные термопластичные вулканизаты (ETPV) обладают уникальным сочетанием свойств, что делает их универсальными для сложных условий эксплуатации. Они демонстрируют отличную эластичность и гибкость благодаря динамически сшитой эластомерной фазе, в то время как термопластичная матрица обеспечивает высокую механическую прочность, стабильность размеров и удобство переработки.

ETPV отличаются высокой устойчивостью к теплу, химическим веществам и маслам по сравнению с обычными термопластичными эластомерами, что делает их идеальными для эксплуатации в сложных условиях, например, в автомобильной и промышленной отраслях. Они обладают превосходной стойкостью к износу и усталости, обеспечивая долговечность при динамических нагрузках.

В отличие от традиционных резиновых материалов, ETPV можно перерабатывать стандартными методами термопластов, такими как литье под давлением и экструзия, что повышает эффективность производства. Они сохраняют механическую целостность в широком диапазоне температур, что делает их идеальными для применения, требующего сочетания гибкости и структурной прочности. Дополнительно, их способность к вторичной переработке делает их более экологически устойчивыми, предлагая высокоэффективные и экономически выгодные решения.

Применение

- Автомобильная промышленность: Уплотнители, прокладки, шланги, детали подкапотного пространства, уплотнительные профили.

- Электротехника и электроника: Изоляция проводов, соединители, корпуса высокой прочности.

- Промышленное оборудование: Гибкие муфты, конвейерные ленты, вибропоглощающие элементы, уплотнения.

- Медицина: Трубки, рукоятки, стерилизуемые компоненты.

- Потребительские товары: Спортивное оборудование, ручки, мягкие накладки.

Преимущества

✔ Высокая термостойкость – выдерживает повышенные температуры лучше, чем стандартные TPV.

✔ Отличная устойчивость к химическим веществам и маслам – подходит для агрессивных условий.

✔ Превосходные механические свойства – высокая прочность, долговечность и износостойкость.

✔ Эластичность и гибкость – обеспечивает резиноподобные свойства при сохранении перерабатываемости.

✔ Легкость в переработке – подходит для литья под давлением, экструзии и термоформования.

✔ Малый вес и возможность вторичной переработки – экологически безопасная альтернатива вулканизированной резине.

Недостатки

✖ Высокая стоимость – дороже стандартных TPV и традиционных резин.

✖ Меньшая гибкость по сравнению с полностью вулканизированной резиной – может не подходить для экстремально эластичных применений.

✖ Ограниченная прочность при экстремальных нагрузках – может не заменить высококлассные эластомеры во всех областях применения.

Триоктилтримеллитат (ТОТМ)

Триоктилтримеллитат (TOTM) — это органическое соединение, используемое в первую очередь в качестве пластификатора. Представляет собой бесцветную или бледно-желтую жидкость с легким запахом и относится к классу тримеллитатных эфиров.

Химическая формула TOTM: C₂₄H₃₈O₄.

Структура

Триоктилтримеллитат (TOTM) состоит из центральной молекулы тримеллитовой кислоты, которая является ароматической дикарбоновой кислотой.

✅ Каждая из трех октильных групп получена из октилового спирта и соединена с карбоксильными группами тримеллитовой кислоты через эфирную связь.

✅ Октильные группы, содержащие по восемь атомов углерода каждая, придают соединению высокую молекулярную массу и маслянистую текстуру.

✅ Эта структура делает молекулу гидрофобной и неполярной, что обеспечивает её эффективность в качестве пластификатора.

Свойства

✅ TOTM представляет собой бесцветную или бледно-желтую жидкость с легким запахом.

✅ Обладает высокой молекулярной массой и низкой летучестью, что делает его стабильным в различных условиях.

✅ Отличается высокой термической стабильностью, что позволяет использовать его в средах с повышенной температурой без разложения.

✅ Химически инертен и менее токсичен по сравнению с фталатными пластификаторами, такими как DOP.

✅ Хорошо совместим с полимерами, особенно с поливинилхлоридом (PVC), улучшая его гибкость и долговечность.

✅ Обладает низкой миграцией, что делает его идеальным для долгосрочных применений (например, изоляции кабелей).

✅ Обладает хорошей стойкостью к старению, что делает его надёжным выбором для продукции, подвергающейся длительному воздействию внешних факторов.

✅ Высокая температура вспышки и низкая летучесть делают его безопасным в промышленном использовании.

Применение

🔹 Пластификатор для PVC (Поливинилхлорид): TOTM широко применяется для улучшения гибкости и удобства обработки PVC-смесей.

🔹 Изоляция электрических кабелей: Используется в производстве изоляционных покрытий для проводов и кабелей, обеспечивая устойчивость к высоким и низким температурам, а также внешним воздействиям.

🔹 Покрытия: Применяется для создания прочных и эластичных покрытий на различных поверхностях.

🔹 Автомобильная промышленность: Используется в отделке салонов автомобилей, особенно для создания мягких поверхностей и деталей приборных панелей.

🔹 Медицинские изделия: Применяется в производстве гибких медицинских трубок и других PVC-изделий медицинского назначения.

🔹 Упаковочные материалы: Используется для увеличения гибкости упаковочных пленок, повышая их устойчивость к растрескиванию.

Преимущества

✔ Высокая термическая стабильность: TOTM обеспечивает отличную термостойкость, что делает его идеальным для применения при высоких температурах.

✔ Хорошие электроизоляционные свойства: Обладает отличными диэлектрическими характеристиками, что особенно важно в кабельной и проводниковой промышленности.

✔ Низкая летучесть: Меньшая вероятность миграции и испарения со временем, по сравнению с другими пластификаторами.

✔ Долговечность: Сохраняет гибкость в течение длительного времени, что делает его подходящим для долговечных изделий, таких как кабели и медицинские устройства.

✔ Нетоксичность: Считается безопасным для использования в медицинской и пищевой промышленности, в отличие от некоторых других пластификаторов.

Недостатки

❌Высокая стоимость: TOTM дороже, чем другие пластификаторы, такие как диоктилфталат (DOP).

❌ Ограниченная совместимость с некоторыми полимерами: Может не сочетаться со всеми видами смол, что затрудняет его применение в некоторых материалах.

❌ Сложность переработки: Из-за высокой молекулярной массы использование TOTM может несколько ухудшать процесс обработки PVC.

❌ Экологические аспекты: Хотя он безопаснее некоторых других пластификаторов, его воздействие на окружающую среду (особенно в плане биоразлагаемости) остаётся предметом обсуждений.

❌ Ограниченное применение: Из-за высокой стоимости и специфической области применения его использование в массовом производстве ограничено.