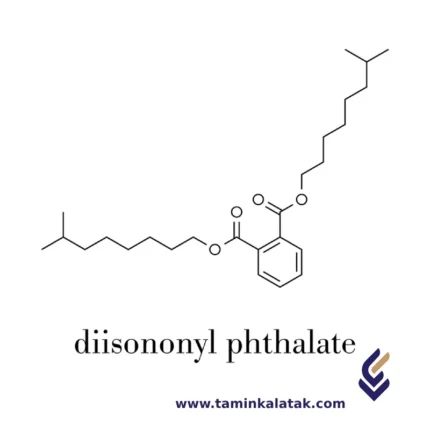

Ди-изононилфталат (DINP) – это фталатный пластификатор, широко используемый для повышения гибкости, прочности и удобства обработки пластиков, особенно поливинилхлорида (ПВХ). Он относится к семейству фталатов с высокой молекулярной массой и применяется во многих промышленных и бытовых сферах.

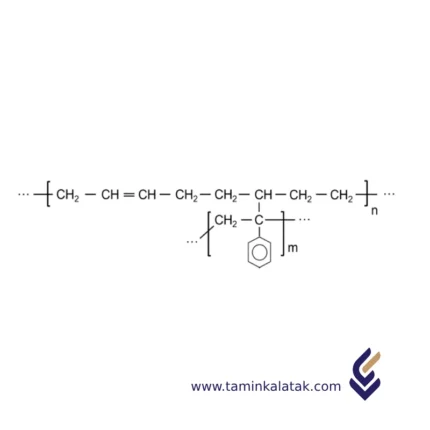

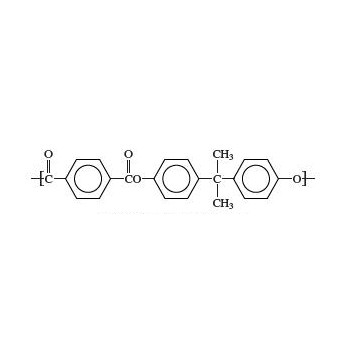

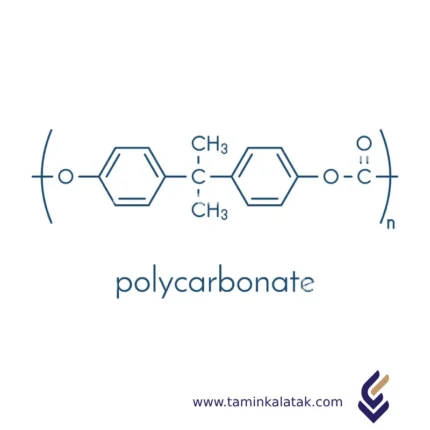

Структура

Ди-изононилфталат (DINP) – это органическое соединение из группы фталатных эфиров. Его химическая структура состоит из фталевой кислоты, к которой присоединены две сложные эфирные группы, содержащие изонониловые спиртовые цепи. Основу молекулы составляет бензольное кольцо с двумя карбоксилатными группами (-COO), расположенными в орто-положении. Эти группы подвергаются этерификации с разветвленными изонониловыми цепями, которые обычно содержат девять атомов углерода в различных структурных конфигурациях. Благодаря разветвленности изононильных цепей DINP имеет более высокую молекулярную массу и меньшую летучесть по сравнению с фталатами с более низкой молекулярной массой. Эта особенность делает его более устойчивым и гибким при использовании в качестве пластификатора в полимерах, таких как ПВХ. DINP является гидрофобным веществом, плохо растворимым в воде, но хорошо растворимым в органических растворителях и пластиковых материалах, что позволяет ему эффективно придавать эластичность и прочность различным изделиям.

Свойства

Ди-изононилфталат (DINP) – это прозрачная, бесцветная или слегка желтоватая маслянистая жидкость с высокой молекулярной массой и низкой летучестью. Он имеет молекулярную формулу C₂₆H₄₂O₄ и молекулярную массу около 418,6 г/моль. DINP не растворяется в воде, но хорошо растворяется в органических растворителях, таких как этанол, бензол и другие неполярные соединения. Его температура кипения составляет около 244°C при низком давлении, а плотность – приблизительно 0,97 г/см³ при 20°C. DINP обладает высокой химической стабильностью, устойчив к нагреванию и окислению, а также не испаряется быстро, что делает его предпочтительным пластификатором для изделий с длительным сроком службы. Благодаря разветвленным изононильным группам он обеспечивает лучшую гибкость, низкую миграцию и хорошую совместимость с полимерами, такими как ПВХ. Низкая летучесть и высокая стабильность делают его подходящим для применения в продуктах, требующих долговечности и устойчивости к выщелачиванию.

Применение Ди-изононилфталата (DINP):

• Пластиковая промышленность: Используется в качестве пластификатора для поливинилхлорида (ПВХ), включая напольные покрытия, кабели и кровельные материалы.

• Потребительские товары: Применяется в гибких виниловых игрушках, искусственной коже, обуви и спортивных товарах.

• Автомобильная промышленность: Используется в интерьерных деталях автомобилей, антикоррозийных покрытиях, герметиках и шлангах для повышения гибкости и прочности.

• Строительные материалы: Применяется в прокладках, изоляционных материалах и клеях.

• Электротехнические изделия: Повышает гибкость электрических кабелей и изоляционных покрытий проводов.

• Лаки и герметики: Используется в красках, лаках и герметиках для улучшения пластичности и долговечности.

Преимущества Ди-изононилфталата (DINP):

• Обеспечивает высокую гибкость и прочность при использовании в пластиках.

• Обладает низкой летучестью и низкой миграцией, что делает его идеальным для долговечных применений.

• Устойчив к нагреванию и окислению, обеспечивая стабильность при высоких температурах.

• Имеет более безопасный экологический профиль, чем фталаты с низкой молекулярной массой, поскольку обладает меньшей биодоступностью и склонностью к выщелачиванию.

• Экономически выгоден и широко доступен, что делает его предпочтительным пластификатором для множества промышленных применений.

Недостатки Ди-изононилфталата (DINP):

• Потенциальные риски для здоровья, так как DINP связан с нарушением эндокринной системы и возможной репродуктивной токсичностью при высоком уровне воздействия.

• Стойкость в окружающей среде из-за химической стабильности, что может приводить к накоплению в экосистемах.

• Регулируемые ограничения в таких регионах, как ЕС и США, ограничивающие его использование в детских игрушках и товарах для ухода за детьми.

• Низкая биоразлагаемость, что способствует проблеме загрязнения пластиком.

• Возможные проблемы совместимости с некоторыми полимерами или применениями, требующими пластификаторов с ультранизкой миграцией.