Соединения полиамидного волокна

Композиты на основе полиамидных волокон, также известные как материалы на базе нейлона, представляют собой высокоэффективные инженерные полимеры, широко используемые благодаря своей превосходной механической прочности, долговечности и химической стойкости. Эти волоконные компаунды в основном основаны на полиамиде PA6 (нейлон 6) и PA66 (нейлон 6,6), с вариантами, включающими PA11, PA12, PA46, PA6T и другие — для специализированных применений. Они могут модифицироваться добавками для улучшения свойств, таких как огнестойкость, УФ-устойчивость и термостойкость.

Структура

Полиамидные волоконные компаунды состоят из длинноцепочечных синтетических полимеров, образованных в результате поликонденсации диаминов и дикарбоновых кислот либо полимеризации лактамов. Повторяющиеся амидные связи (-CONH-) в молекулярной структуре обеспечивают прочность, гибкость и термическую стабильность. Основу полиамидных волокон составляют водородные связи между соседними цепями полимера, что придаёт им высокую прочность на разрыв и стойкость к износу. Структура может быть модифицирована добавлением армирующих наполнителей, таких как стекловолокно, антипирены или УФ-стабилизаторы, для улучшения определённых свойств. В зависимости от типа полиамида компаунды могут обладать различной степенью кристалличности, влияющей на механические характеристики, влагопоглощение и перерабатываемость. Пространственное расположение молекулярных цепей влияет на такие параметры, как температура плавления, долговечность и эластичность, благодаря чему полиамидные волоконные компаунды находят применение в текстиле, автомобильной промышленности и промышленном производстве.

Свойства

Полиамидные волоконные компаунды сочетают высокую механическую прочность, гибкость и износостойкость, что делает их пригодными для эксплуатации в тяжёлых условиях. Они обладают высокой прочностью на разрыв и устойчивостью к истиранию, выдерживают механические нагрузки и износ с течением времени. Термическая стабильность позволяет использовать их при температурах выше 200 °C (для некоторых марок). Также они устойчивы к воздействию масел, растворителей и топлива, что делает их идеальными для автомобильной и промышленной сферы. Однако полиамиды склонны к поглощению влаги, что может повлиять на стабильность размеров и механические свойства. Армирование стекловолокном и добавление антипиренов улучшают жёсткость, огнестойкость и устойчивость к внешним воздействиям. Полиамиды также характеризуются высокой ударной прочностью и эластичностью, что делает их подходящими для текстиля, электротехники и высокоэффективных инженерных решений.

Области применения

• Текстиль — одежда, ковры, мебельные ткани, промышленные текстильные изделия

• Автомобилестроение — топливные магистрали, впускные коллекторы, соединители, детали под капотом

• Электроника и электротехника — изоляция проводов, автоматические выключатели, корпуса переключателей и разъёмы

• Промышленность — конвейерные ленты, канаты, фильтрационные системы, инженерные детали

• Спорт и снаряжение — альпинистские верёвки, леска, спортивная одежда

Преимущества

• Высокая механическая прочность и износостойкость для длительной эксплуатации

• Отличная термостойкость, выдерживает высокие температуры в промышленности и транспорте

• Хорошая химическая стойкость к маслам, топливу и растворителям

• Лёгкость по сравнению с металлами — подходит для конструкций с ограничением по весу

• Гибкость и эластичность — универсальность в текстильных и инженерных задачах

• Возможность модификации — огнестойкость, УФ-устойчивость, повышенные характеристики

Недостатки

• Высокое влагопоглощение, ухудшающее стабильность размеров и прочность

• Сложности при переработке — высокая температура плавления, необходимость сушки

• Склонность к разрушению под воздействием УФ-лучей без стабилизаторов

• Более высокая стоимость по сравнению с другими синтетическими волокнами, особенно для высокотехнологичных марок

Термопластичные сополиэфиры (COPE)/(TPEE)

Термопластичные сополиэфиры (COPE), также известные как термопластичные полиэфирные эластомеры (TPEE), представляют собой класс термопластичных эластомеров (TPE), которые сочетают механические свойства инженерных пластиков с эластичностью резины. Они состоят из твердых кристаллических полиэфирных сегментов и мягких аморфных сегментов, обеспечивая баланс прочности, гибкости и химической стойкости.

Свойства

Термопластичные сополиэфиры (COPE), также известные как термопластичные полиэфирные эластомеры (TPEE), сочетают механическую прочность инженерных пластиков с гибкостью и упругостью эластомеров. Они обладают отличной эластичностью, позволяя возвращаться к первоначальной форме после деформации, а также высокой прочностью на разрыв и долговечностью. COPE-материалы демонстрируют превосходную стойкость к химическим веществам и растворителям, что делает их пригодными для работы в агрессивных средах. Их термическая стабильность позволяет сохранять эксплуатационные характеристики в широком диапазоне температур, обеспечивая хорошую гибкость при низких температурах и устойчивость к термическому старению. Кроме того, они обладают высокой устойчивостью к истиранию, ударной прочностью и стойкостью к усталостным нагрузкам, что обеспечивает долговечность в сложных условиях эксплуатации. Благодаря легкости обработки методами литья под давлением, экструзии и выдувного формования COPE широко используется в автомобильной, промышленной, потребительской и медицинской сферах, где важны прочность, гибкость и химическая стойкость.

Структура

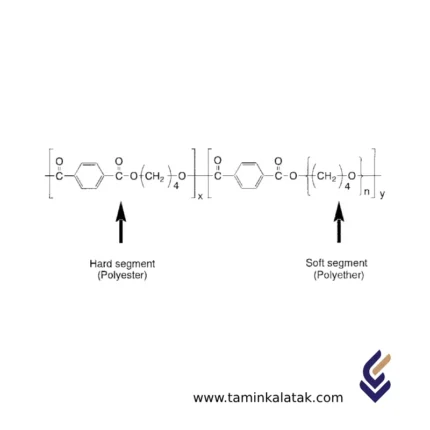

Термопластичные сополиэфиры (COPE), также известные как термопластичные полиэфирные эластомеры (TPEE), представляют собой класс высокоэффективных эластомеров, сочетающих свойства как термопластов, так и резин. Их структура состоит из чередующихся мягких и твердых сегментов, где мягкие сегменты обычно состоят из алифатических полиэфиров или полиэфирных блоков, обеспечивающих гибкость и эластичность, а твердые сегменты представлены полиэфирными блоками, придающими материалу прочность, термостойкость и долговечность. Такая блочная сополимерная структура позволяет TPEE демонстрировать отличные механические характеристики, включая высокую прочность на разрыв, ударную вязкость и устойчивость к усталостным нагрузкам. Наличие эфирных связей в жесткой фазе способствует химической стойкости и термической стабильности, в то время как мягкая фаза обеспечивает гибкость даже при низких температурах. Благодаря такой уникальной молекулярной архитектуре COPE применяется в различных отраслях, включая автомобилестроение, производство потребительских товаров, электротехнику и медицину, где важны устойчивость и удобство переработки.

Применение

- Автомобильная промышленность: Воздуховоды, пыльники ШРУСов, гофры, уплотнения и изоляция проводов благодаря высокой термостойкости и химической стойкости.

- Промышленность и механика: Конвейерные ленты, шланги, уплотнители и втулки, обеспечивающие долговечность и гибкость.

- Потребительские товары: Подошвы обуви, спортивный инвентарь и гибкие элементы смартфонов, обеспечивающие комфорт и прочность.

- Электротехника и электроника: Изоляция кабелей, соединители и защитные покрытия благодаря отличным диэлектрическим свойствам.

- Медицина: Используется в производстве трубок, катетеров и мягких захватов благодаря биосовместимости и стойкости к стерилизации.

Преимущества

✔ Высокая эластичность и гибкость – сохраняет форму и гибкость при нагрузках.

✔ Отличная термостойкость – выдерживает высокие температуры по сравнению с другими TPE.

✔ Превосходная механическая прочность – высокая прочность на разрыв, ударная вязкость и стойкость к усталостным нагрузкам.

✔ Хорошая химическая стойкость – устойчива к маслам, растворителям и многим промышленным химикатам.

✔ Широкий диапазон переработки – легко обрабатывается методами литья под давлением, экструзии и выдувного формования.

✔ Возможность переработки – более экологически безопасен, чем термореактивные эластомеры.

Недостатки

✖ Высокая стоимость – дороже по сравнению с другими термопластичными эластомерами (TPE).

✖ Ограниченная гибкость при низких температурах – может становиться менее эластичным в экстремальном холоде по сравнению с TPU.

✖ Впитывание влаги – перед переработкой может потребоваться предварительная сушка.

✖ Трудности в переработке – требует точного контроля температуры при формовании и экструзии.